-

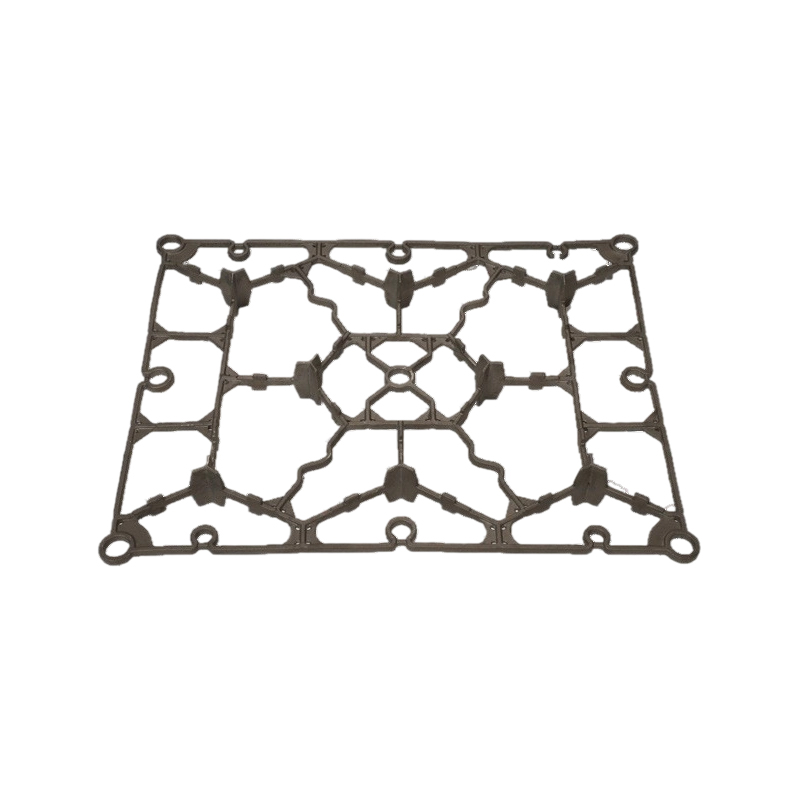

bir Isıl İşlem Tepsisi metal bileşenlerin belirli mekanik özelliklere ulaşmak için kontrollü ısıtma, ıslatma ve soğutma gerektirdiği yüksek sıc...

DEVAMINI OKU -

Isıl işlem tepsileri Isıl işlem proseslerinin verimliliğinin ve etkinliğinin arttırılmasında önemli bir rol oynarlar. İmalatta, metal işlemede v...

DEVAMINI OKU -

Isıl İşlem Tepsileri endüstriyel ve üretim süreçlerinde yüksek sıcaklıklara, mekanik strese ve kimyasal maruziyete dayanacak şekilde tasarlanmış...

DEVAMINI OKU -

Isıl İşlem Tepsisi Çeşitli endüstriyel ısıl işlem proseslerinde önemli bir bileşendir. Öncelikle fırınlarda, fırınlarda ve diğer termal ekipmanl...

DEVAMINI OKU

Özel paslanmaz çelik neden aşırı sıcaklıklara ve korozyona karşı genel üretim çıkışlarından daha dirençlidir?

Yüksek sıcaklıkta fırınlar, derin deniz petrol platformları veya kimyasal işleme tesisleri gibi aşırı ortamlarda, malzeme arızası felaket sonuçlarına yol açabilir. Yaygın olarak üretilen paslanmaz çelik parçalar genellikle zorlu koşullar altında çatlakları, oksidasyon veya korozyon problemlerini ortaya çıkarırken Özel paslanmaz çelik döküm Mükemmel sıcaklık direnci ve korozyon direnci ile öne çıkabilir. Bu farkın arkasındaki bilimsel mantık ve mühendislik bilgeliği, endüstrinin özelleştirilmiş çözümleri seçmesinin temel temelidir.

1. Malzeme geni: Alaşım elemanlarının kesin kontrolü

Genel üretim genellikle standartlaştırılmış paslanmaz çelik kaliteleri (304 veya 316 gibi) kullanırken, özel döküm, mühendislerin uygulama senaryolarına göre "malzeme genlerini yeniden yazmasına" izin verir. Örneğin:

Krom (CR) içeriği%20'nin üzerine çıkarılır ve 800 ° C'lik yüksek bir sıcaklıkta bile oksidasyona direnebilen yoğun bir krom oksit (Cr₂o₃) pasivasyon filmi oluşturur;

Molibden (Mo) ve nikel (Ni) eklemek, klorür iyonlarının penetrasyonunu bloke edebilir ve deniz ortamındaki malzemenin çukur oranını% 60'dan fazla azaltabilir (ASTM G48 test verileri);

Dubleks paslanmaz çelik (2205 gibi), mukavemet ve korozyon direncini birleştirerek özelleştirilmiş döküm yoluyla ideal bir ferrit ve östenit oranına ulaşır.

Vaka: Bir kimyasal şirketin reaktörü, başlangıçta bir sülfürik asit ortamında sadece 6 ayda taneler arası korozyon gösteren genel 316L paslanmaz çelik kullandı. Özelleştirilmiş Cast 317LMN paslanmaz çelik (artan MO ve N içeriği ile) kullanıldı ve servis ömrü 5 yıldan fazla uzatıldı.

2. Proses Avantajları: kusurları ortadan kaldırın ve yapısal bütünlüğü güçlendirin

Genel imalat (haddeleme veya kaynak gibi) mikroskobik kusurlar getirmeye eğilimlidir, özelleştirilmiş döküm ise yatırım dökümü veya vakum erime süreci yoluyla "sıfır uzlaşma" sağlar:

Geliştirilmiş yoğunluk: Döküm sırasında erimiş metalin akışkanlığı kontrol edilebilir, gözenekleri ve büzülmeyi azaltır ve malzeme yoğunluğu teorik değere yakındır (>%99.5);

Tahıl Durumu: Yönlü katılaşma teknolojisi yoluyla, tahıl boyutu genel üretimde 50μm'den 10μm'den daha azına düşürülür ve yüksek sıcaklık sürünme mukavemeti 3 kez arttırılır;

Stres giderici: Özelleştirilmiş ısıl işlem süreçleri (çözelti tavlama gibi) artık stresi ortadan kaldırabilir ve stres korozyonu çatlamasını (SCC) önleyebilir.

Veri Desteği: Karşılaştırmalı testler, 1000 ° C'de (0.12 mm/yıl) özelleştirilmiş Cast 310S paslanmaz çeliğin oksidasyon oranının genel ürünlerin (ASTM E292 standardı) sadece 1/3'ü olduğunu göstermektedir.

3. İşleme sonrası teknoloji: Çok koruma sistemi oluşturmak

Özel dökümün "plastisitesi" işleme sonrası aşamaya kadar uzanır ve parçalar için "görünmez zırh" ı giyer:

Yüzey Pasivasyon Tedavisi: Nitrik asit pasivasyonu, krom oksit tabakasının kalınlığını 3-5nm'ye çıkarır ve korozyon direncini önemli ölçüde iyileştirir;

Sıcak daldırma alüminileştirme: Döküm yüzeyinde bir Fe-Al alaşım tabakası oluşturma, bu da yüksek sıcaklık oksidasyon direncini 1200 ° C'ye artırabilir;

Fonksiyonel Kaplama: Spesifik aşındırıcı ortam (H₂s gibi) için seramik kaplama veya polimer kaplama entegre edilebilir.

Endüstri uygulaması: Jeotermal enerji üretimi alanında, özel döküm süper dubleks paslanmaz çelik (25CR-7NI-4MO), Cl⁻ ve CO₂ içeren yüksek sıcaklıklı buhar korozyonuna karşı başarılı bir şekilde direnmek için plazma püskürtülmüş al₂o₃ kaplama ile birleştirilir.

4. Ekonomik Paradoks: Neden pahalı ama daha uygun maliyetli?

Özel dökümün başlangıç maliyeti genel imalattan% 15-% 30 daha yüksek olsa da, tüm yaşam döngüsü üzerindeki maliyet avantajı önemlidir:

Bakım döngüsü 3-5 kez uzatılır ve kesinti kaybı%70 azalır;

Korozif ortamlarda, değiştirme frekansı yılda bir kez her 5 yılda bir azalır;

Enerji verimliliği iyileştirilir (korozyonun neden olduğu ısı transfer verimliliğindeki azalmanın azaltılması gibi).

Kanıt: Norveçli bir açık deniz platformu, pompa ve valf sistemini özel döküm yoluyla yükseltti ve 10 yılda 12 milyon ABD dolarından fazla bakım maliyetinden tasarruf etti.

Genel üretim maliyet ve verimlilik arasında uzlaştığında, özel paslanmaz çelik döküm, maddi yenilik, süreç yeniliği ve sistematik koruma yoluyla aşırı ortamlarda güvenilirlik standardını yeniden tanımlar. Sıfır başarısızlık izleyen endüstriyel senaryolar için, bu sadece teknik bir seçim değil, aynı zamanda risk kontrolüne stratejik bir yatırımdır. .