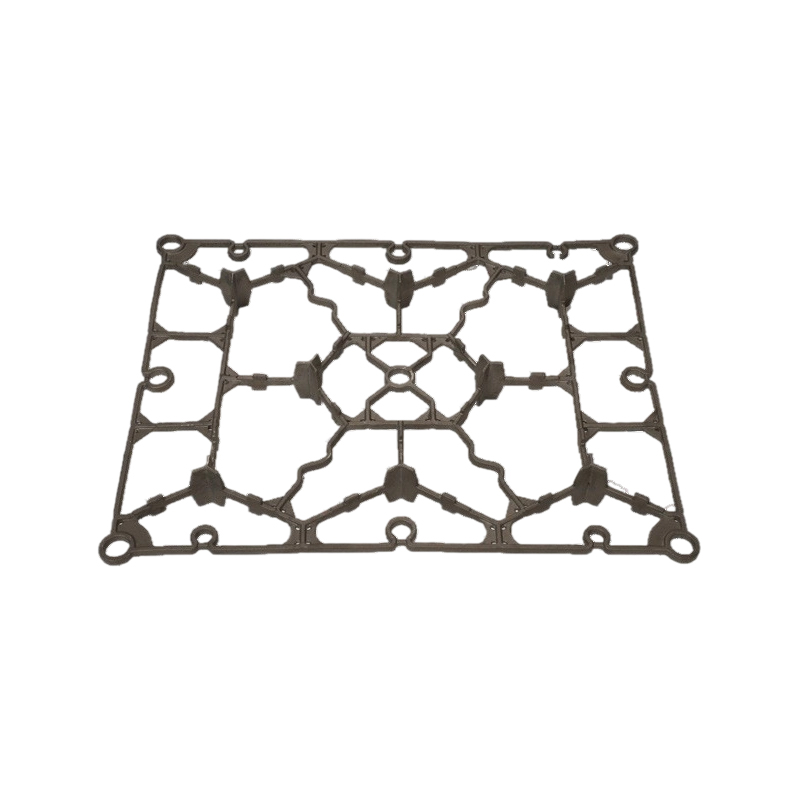

Hassasiyetini değerlendirmek için önce süreci anlamalıdır. Kayıp köpük döküm İstenen parçanın tam bir kopyası olan genişletilmiş polistiren (EPS) veya kopolimer köpükten bir desen oluşturulmayı içerir. Bu desen, geçirgen bir kaplama oluşturmak için refrakter bir seramik bulamaç ile kaplanmıştır ve daha sonra bağlı olmayan kumla çevrili bir şişeye yerleştirilir. Erimiş metal kalıba dökülür, köpük desenini buharlaştırır ve boş boşluğu tam olarak değiştirir, böylece orijinal desenin her detayını yakalar.

Boyutsal hassasiyeti etkileyen temel faktörler

Kayıp köpük dökümünün hassasiyeti birkaç kritik faktör tarafından yönetilir:

-

Desen kalitesi ve doğruluğu: Son dökümün boyutsal doğruluğu temelde köpük paterninin hassasiyeti ile sınırlıdır. Desenler tipik olarak buhar kullanılarak alüminyum kalıplarda kalıplanmıştır. Bu kalıpların kalitesi, köpük boncuk boyutu ve buhar kalıplama döngüsü çok önemlidir. Minimal boncuk füzyon çizgileri ve hassas boyutları olan yüksek kaliteli bir desen, hassas bir döküm için ilk ön koşuldur.

-

Desen montajı ve kaplama: Karmaşık parçalar, birden fazla köpük bölümünün birbirine yapıştırılmasıyla birleştirilir. Tutkal tipi ve montaj sırasında uygulanan beceri boyutsal bütünlüğü etkiler. Daha sonra, seramik kaplamanın uygulanması çok önemlidir. Boyutsal kaymaları önlemek için kaplama kalınlıkta düzgün olmalıdır. Çok kalın bir kaplama metal penetrasyonuna neden olabilirken, çok ince kalıp duvar çökmesine neden olabilir.

-

Desen genişleme ve deformasyon: Önemli bir husus, köpük paterninin kendisinin doğal genişlemesi ve kasılmasıdır. Desen, kaplama işleminden veya çevredeki kumdan ısı nedeniyle genişleyebilir. Tersine, zamanla küçülebilir. Modern dökümler, bu boyutsal değişiklikleri tahmin etmek ve telafi etmek için yaşlı, stabilize kalıplar ve süreç kontrolleri kullanır ve genellikle desen takımlarına özel ödenekler oluşturur.

-

Parametreler ve metalurji dökme: Dökme hızı ve erimiş metalin sıcaklığı sıkıca kontrol edilir. Çok hızlı olan bir dökme, kaplamanın türbülansına veya erozyonuna neden olabilirken, çok sıcak olan metal aşırı desen bozulmasına ve gaz evrimine neden olabilir, bu da kalıp boşluğunu doldurulmadan bozar.

Hassasiyetin ölçülmesi: Toleranslar ve yüzey kaplaması

Tüm proses değişkenleri iyi yönetildiğinde, kayıp köpük dökümü etkileyici boyutsal toleranslar tutabilir. Doğrusal boyutsal toleransların elde edilmesi yaygındır. İnç başına ± 0.005 inç (25.4 mm başına ± 0.127 mm) . 10 inçlik bir parça için, bu ± 0.050 inçlik bir tolerans anlamına gelir. Birçok durumda, süreç iyileştirme yoluyla kritik boyutlarda daha yakın toleranslar tutulabilir.

Yüzey kaplaması ile ilgili olarak, kayıp köpük dökümü tipik olarak 125 ila 250 mikroinç (3.2 ila 6.3 mikrometre) RA . Finiş doğrudan köpük boncuk boyutundan etkilenir; Daha küçük boncuklar daha pürüzsüz bir döküm yüzeyi üretir. Bu genellikle ikincil işleme işlemlerine olan ihtiyacı ortadan kaldırır veya önemli ölçüde azaltır.

Karşılaştırmalı avantajlar ve doğal sınırlamalar

Kayıp köpük dökümünün hassasiyeti bazı geleneksel yöntemlere göre belirgin avantajlar sunar:

-

Çekirdeksiz karmaşıklık: Kum dökümünde karmaşık ve maliyetli çekirdek montajlar gerektirecek inanılmaz karmaşık iç pasajlar ve geometrilere izin verir. Bu, geleneksel döküm işlemlerinde boyutsal doğruluğu etkileyen büyük bir değişken olan çekirdek kaymayı ortadan kaldırır.

-

Parçaların konsolidasyonu: Çoklu bileşenler tek bir birim olarak dökülebilir, montaj derzlerini ortadan kaldırabilir ve genel boyutsal tutarlılığı artırabilir.

Ancak, sürecin doğal sınırlamaları vardır. Genel olarak, ultra sıkı toleranslar gerektiren çok küçük, son derece ayrıntılı parçalar için yatırım dökümünden daha az hassastır. Ayrıca, desen takımlarının başlangıç maliyeti yüksek olabilir, bu da birim başına maliyet faydasının gerçekleştiği orta ila yüksek hacimli üretim çalışmaları için daha uygun hale getirir.

Kayıp köpük dökümünün hassasiyeti mutlak değildir, ancak titiz süreç kontrolünün doğrudan bir işlevidir. Mükemmel yüzey kalitesine sahip boyutsal olarak doğru, karmaşık dökümler üretmek için oldukça yetenekli bir süreçtir. Hassasiyeti, otomotiv, pompa ve valf gibi endüstriler ve motor blokları, silindir kafaları ve manifoldlar gibi bileşenler için ağır makineler için tercih edilen bir seçim haline getirir. Bu hassasiyete ulaşmak, köpük davranışı, kaplama teknolojisi ve metalurjik faktörler arasındaki etkileşimin derin bir şekilde anlaşılmasını gerektirerek, sofistike ve değerli bir modern döküm tekniği olarak durumunu vurgulayarak .