Kayıp Köpük Döküm, minimum işleme gereksinimleriyle karmaşık ve net şekle yakın bileşenler üretme kapasitesiyle bilinen, metal işleme endüstrisinde yaygın olarak kullanılan bir üretim sürecidir. Bu yöntem, bir köpük deseni oluşturmayı, onu refrakter bir malzemeyle kaplamayı ve desenin yerine erimiş metal dökmeden önce onu kuma gömmeyi içerir. Avantajlarına rağmen süreç çeşitli kusurlara karşı hassastır ve karbon kalıntıları önemli bir sorundur. Karbon kalıntıları, döküm parçaların mekanik özelliklerini ve yüzey kalitesini tehlikeye atabilir, bu da reddedilme oranlarının ve maliyetlerin artmasına neden olabilir.

Kayıp Köpük Döküm Konsepti

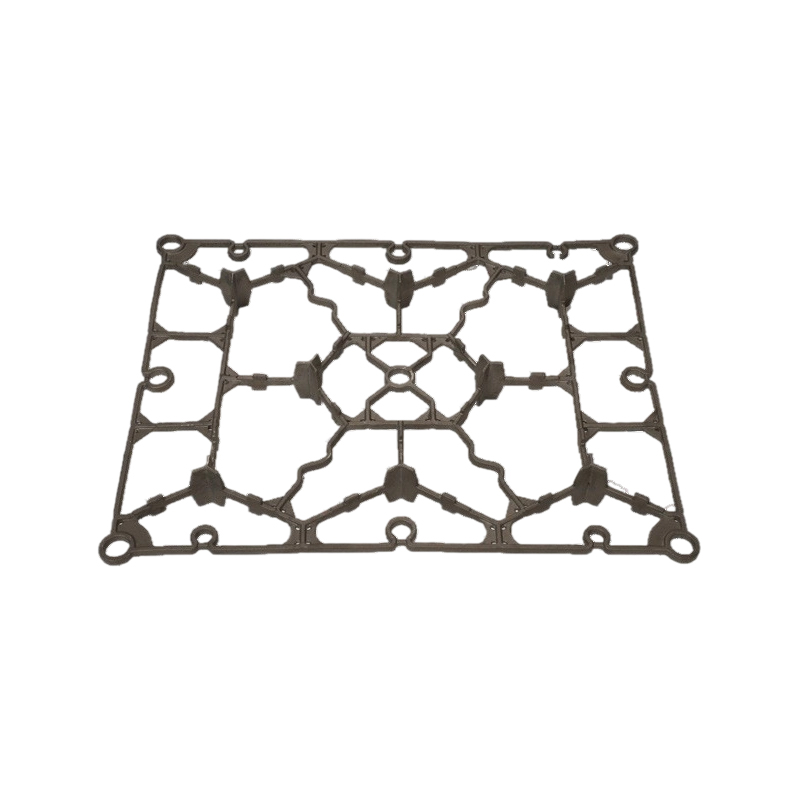

Buharlaşmalı model döküm olarak da bilinen Kayıp Köpük Döküm, genleşebilir polistiren (EPS) veya benzer köpük modellerini kullanan bir metal döküm işlemidir. Süreç, istenilen parçanın birebir kopyası olan köpük deseninin oluşturulmasıyla başlar. Bu model, geçirgen bir refrakter katman oluşturmak üzere seramik bir bulamaçla kaplanır ve daha sonra bağlanmamış kumla dolu bir şişeye yerleştirilir. Erimiş metal kalıba döküldüğünde köpük modeli buharlaşır ve arkasında metalin dökümü oluşturmak için dolduracağı bir boşluk kalır. Kayıp Köpük Dökümün temel avantajları arasında azaltılmış takım maliyetleri, karmaşık geometriler üretme yeteneği ve minimum son işlem yer alır. Ancak köpüğün buharlaşması, uygun şekilde yönetilmediği takdirde, köpüğün eksik ayrışmasından kaynaklanan karbon kalıntıları gibi kusurlara yol açabilir.

Kayıp Köpük Dökümünde Yaygın Kusur Türleri

Kayıp Köpük Dökümünde kusurlar, desen kalitesi, kaplama bütünlüğü ve dökme parametreleri dahil olmak üzere çeşitli faktörlerden kaynaklanabilir. Karbon kalıntıları, dökümde karbonlu kalıntıların varlığıyla karakterize edilen, köpük tamamen bozunmadığı ve arkasında karbon açısından zengin parçacıklar bıraktığı zaman ortaya çıkan, sık karşılaşılan bir sorundur. Diğer yaygın kusurlar şunları içerir:

-

Gaz Gözenekliliği: Köpük ayrışmasından veya yetersiz havalandırmadan kaynaklanan sıkışan gazlardan kaynaklanır.

-

Büzülme Kusurları: Uygun olmayan katılaşma modellerinden veya yetersiz beslemeden kaynaklanır.

-

Yüzey Kusurları: Kaplama hatasından veya düzensiz metal akışından kaynaklanan katlanmalar veya yırtılmalar gibi.

-

Kapsamalar: Genellikle kum veya kaplama malzemelerinden dökümün içine gömülmüş metalik olmayan parçacıklar.

Karbon kalıntıları özellikle köpük deseninin ayrışması tamamlanmadığında oluşur ve metalde karbon toplanmasına yol açar. Bu, köpük yoğunluğu, dökme sıcaklığı ve kaplama geçirgenliği gibi faktörlerden etkilenebilir.

Kayıp Köpük Döküm Uygulamaları

Kayıp Köpük Döküm, karmaşık parçaların üretimindeki çok yönlülüğü nedeniyle çeşitli endüstrilerde kullanılmaktadır. Yaygın uygulamalar şunları içerir:

-

Otomotiv Endüstrisi: Ağırlığın azaltılmasının ve karmaşık tasarımların kritik olduğu motor blokları, silindir kafaları ve emme manifoldları için.

-

Havacılık Sektörü: Türbin kanatları ve yapısal parçalar gibi yüksek hassasiyet ve minimum ağırlık gerektiren bileşenlerde.

-

Endüstriyel Makineler: Prosesin birden fazla parçayı tek bir döküme entegre etme yeteneğinden yararlanan pompalar, valfler ve dişliler için.

-

Tüketici Ürünleri: Yüzey detaylarının önemli olduğu sanatsal heykeller ve donanım ürünleri gibi.

Süreç, bu alanlarda yüksek hacimli üretimde maliyet etkinliği ve geleneksel yöntemlere kıyasla atıkların azaltılması gibi çevresel faydaları nedeniyle tercih ediliyor.

Diğer Döküm Yöntemleriyle Karşılaştırma

Kayıp Köpük Dökümü, güçlü yönlerini ve sınırlamalarını vurgulamak için sıklıkla kum döküm ve hassas döküm gibi diğer döküm teknikleriyle karşılaştırılır.

-

Kum Döküm: Bağlı kum kalıpları ve yeniden kullanılabilir desenler kullanır; basit şekiller için daha düşük takımlama maliyetleri sunar, ancak daha fazla işleme gerektirir ve Kayıp Köpük Dökümden daha az boyutsal doğruluk üretir. Kayıp Köpük Döküm birçok durumda maça ihtiyacını ortadan kaldırarak karmaşıklığı azaltır.

-

Hassas Döküm: Balmumu desenleri ve seramik kabuklar içerir, üstün yüzey kalitesi ve doğruluk sağlar, ancak daha yüksek maliyetler ve daha uzun teslim süreleri sağlar. Kayıp Köpük Döküm, daha büyük parçalar ve daha yüksek hacimler için daha ekonomiktir.

-

Basınçlı Döküm: Demir içermeyen parçaların yüksek hızlı üretimi için metal kalıpları kullanır, ancak Kayıp Köpük Döküm ile karşılaştırıldığında karmaşık iç geometriler için daha az uygundur.

Kusur eğilimi açısından Kayıp Köpük Döküm, karbonla ilgili sorunlara kum dökümüne göre daha yatkındır ancak daha iyi tasarım esnekliği sunar. Uygun kontrol önlemleri bu dezavantajları azaltabilir.

Karbon Kalıntıları Dahil Kusurları Kontrol Etme ve Önleme Stratejileri

Kayıp Köpük Dökümünde kusurların kontrol edilmesi, süreç parametrelerine ve malzeme seçimine odaklanan sistematik bir yaklaşım gerektirir. Karbon katkıları için temel stratejiler şunları içerir:

-

Köpük Desenlerinin Optimize Edilmesi: Tam ayrışmayı sağlamak için kontrollü boncuk boyutuna sahip düşük yoğunluklu köpük kullanılması. Nem emilimini önlemek için desenler kuru koşullarda saklanmalıdır.

-

Kaplama Tasarımı: Dökme sırasında gazların kaçmasına izin veren düzgün, geçirgen bir seramik kaplamanın uygulanması. Kaplama kalınlığı ve bileşimi metalin türüne ve dökme sıcaklığına göre ayarlanmalıdır.

-

Dökme Parametreleri: Aşırı gaz üretimi olmadan köpük buharlaşmasını kolaylaştırmak için uygun dökme sıcaklıklarının ve oranlarının korunması. Örneğin, daha yüksek sıcaklıklar karbon kalıntılarını azaltabilir ancak büzülme gibi diğer kusurları artırabilir.

-

Havalandırma ve Kum Özellikleri: Kalıp içinde yeterli havalandırmanın sağlanması ve gaz sıkışmasını en aza indirgemek için iyi geçirgenliğe sahip kuru, bağlanmamış kum kullanılması.

-

Proses İzleme: Sapmaları erken tespit etmek için termal analiz ve basınç ölçümleri gibi gerçek zamanlı kontrollerin uygulanması. Dökümlerin metalografik analiz yoluyla karbon içeriği açısından düzenli olarak test edilmesi, prosesin ince ayarının yapılmasına yardımcı olabilir.

Bu önlemler, entegre kalite yönetim sistemlerinin önemini vurgulayan endüstri standartları ve araştırmalarla desteklenmektedir.

Sıkça Sorulan Sorular (SSS)

-

Kayıp Köpük Dökümündeki karbon kalıntıları nelerdir?

Karbon kalıntıları, ayrışmış köpük modelinden gelen karbon parçacıklarının metal dökümün içine gömüldüğü ve mekanik mukavemetin azalmasına ve potansiyel arıza noktalarına yol açtığı kusurlardır. -

Karbon kalıntıları nasıl önlenebilir?

Önleme, optimum yoğunluğa sahip yüksek kaliteli köpüğün kullanılmasını, uygun kaplama geçirgenliğinin sağlanmasını, dökme sıcaklığının ve hızının kontrol edilmesini ve köpüğün tamamen bozunmasını kolaylaştırmak için kuru kum koşullarının korunmasını içerir. -

Kayıp Köpük Dökümde yaygın olarak hangi metaller kullanılır?

Bu işlem, alüminyum, demir, çelik ve bakır bazlı alaşımlar dahil olmak üzere çeşitli metallere uygulanabilir; alüminyum, düşük erime noktası ve iyi akış özellikleri nedeniyle popülerdir. -

Kayıp Köpük Dökümü çevresel etki açısından geleneksel yöntemlerle nasıl karşılaştırılır?

Kayıp Köpük Dökümü, bağlayıcıların ve maçaların bulunmaması nedeniyle genellikle kum dökümüne göre daha az atık üretir, ancak ayrışma sırasında emisyonları önlemek için köpük malzemelerinin dikkatli bir şekilde yönetilmesini gerektirir. -

Kayıp Köpük Döküm ile üretilen parçaların boyutunda sınırlamalar var mı?

Karmaşık şekiller için uygun olmasına rağmen, büyük köpük modellerinin işlenmesi ve düzgün ayrışmanın sağlanmasındaki zorluklar nedeniyle işlem genellikle orta büyüklükte parçalarla sınırlıdır. -

Kaplamanın kusur kontrolünde rolü nedir?

Kaplama, gaz oluşumunu ve metal akışını kontrol eden bir bariyer görevi görür; Uygun olmayan bir kaplama, gazları hapsederek karbon kalıntıları veya yüzey kusurları gibi kusurlara yol açabilir.

Kayıp Köpük Dökümü karmaşık bileşenlerin üretiminde önemli faydalar sağlar ancak karbon kalıntıları gibi kusurları azaltmak için hassas kontrol gerektirir. Üreticiler, sürecin temellerini anlayarak, optimize edilmiş parametreleri uygulayarak ve desen tasarımı ve kaplamada en iyi uygulamalara bağlı kalarak ürün kalitesini ve verimliliğini artırabilir. Malzemelerde ve proses izlemede sürekli araştırma ve geliştirme, endüstriyel uygulamalarda Kayıp Köpük Dökümün güvenilirliğini daha da desteklemektedir. Bu yaklaşım, sürecin modern metal işlemede uygulanabilir ve rekabetçi bir seçenek olarak kalmasını sağlar.