Endüstriyel ısıl işlem alanında, fırındaki sıcaklık homojenliği, ürün kalitesini belirleyen temel göstergelerden biridir. İstatistiklere göre, ısı işlem fırınının sıcaklık sapması nedeniyle metal parçaların niteliksiz performansının neden olduğu ekonomik kayıplar her yıl 2 milyar ABD dolarını aşıyor. İş parçalarını taşımak için önemli bir taşıyıcı olarak, Isı Tedavisi Tepsisi bu sorunun çözülmesinde önemli bir atılım haline geldi.

1. Mevcut tepsi tasarımının ağrı noktalarının analizi

Geleneksel tepsiler çoğunlukla ısıya dayanıklı çelik veya dökme alaşımlardan yapılmıştır, ancak aşağıdaki sorunlar yaygındır:

Düşük ısı iletim verimliliği: Malzemenin yetersiz termal iletkenliği, tepsinin kendisinin eşit olmayan sıcaklık dağılımına yol açar. Örneğin, sıradan ısıya dayanıklı çeliğin termal iletkenliği sadece 25 w/(m · k) 'dir, bu da hızlı sıcaklık homojenliği elde etmeyi zorlaştırır;

Kaba Yapısal Tasarım: Katı alt plakanın oranı çok yüksektir (genellikle%70'den fazla), bu da fırında hava akışı dolaşımını ciddi şekilde engeller;

Kontrol edilemeyen termal deformasyon: Tepsi, yüksek sıcaklıklarda bükülmeye eğilimlidir. Ölçülen veriler, geleneksel tepsinin deformasyonunun, iş parçasının ısıtma konumunu doğrudan değiştiren 800 ℃ çalışma koşulları altında 3-5 mm'ye ulaşabileceğini göstermektedir.

2. tasarımı optimize etmek için dört strateji

Malzeme Devrimi: Kompozit Malzemelerin Gradyan Uygulaması

Silikon karbür seramiklerinin ve nikel bazlı alaşımların kompozit yapısı benimsenmiştir. Tepsinin yüzeyi, 120 w/(m · k) termal iletkenliğine sahip bir silikon karbür seramik kaplama kullanır ve alt tabaka, yüksek spesifik ısı kapasitesine sahip nikel bazlı bir alaşım kullanır. Deneyler, bu tasarımın tepsinin sıcaklık farkını ± 25 ℃ ila ± 8 ℃ arasında azaltabileceğini göstermiştir.

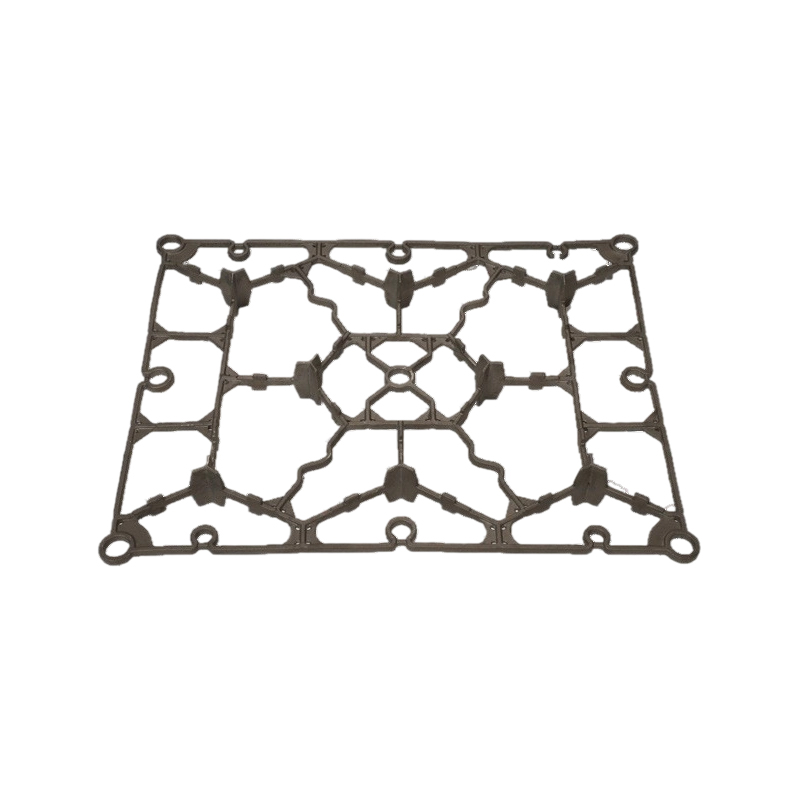

Yapısal rekonstrüksiyon: biyonik petek topoloji tasarımı

Topoloji optimizasyonu algoritmasına dayanarak, tepsi açma hızını%45-%55'e çıkarmak için bir petek yapısı üretilir ve yapısal mukavemet sonlu eleman analizi ile doğrulanır. Bir havacılık parçaları şirketinin ölçülen verileri, fırında hava akışı hızı dağılımının standart sapmasının, iyileştirmeden sonra% 32 oranında azaltıldığını göstermiştir.

Hava Akışı Yeniden Yapılandırma: Kılavuz Fin Entegrasyon Teknolojisi

Tepsinin yan duvarına 15 ° eğim kılavuzu yüzgeç ekleyerek, yüzgeç düzenleme açısı CFD simülasyonu yoluyla optimize edilir ve fırındaki ölü bölge alanı% 12'den% 4'ten daha azı başarıyla sıkıştırılır. Amerikan Isı Tedavi Derneği (AHT) örneği, bu tasarımın karbürize tabaka derinliğinin dalgalanma aralığını ± 0.05mm ile daralttığını göstermektedir.

Akıllı Gömme: Termal Deformasyon Tazminat Mekanizması

Şekil bellek alaşımı (SMA), 600-900 ℃ aralığında 0.8-1.2 mm'lik termal genişlemeyi otomatik olarak telafi etmek için destekleyici bir yapı olarak tanıtılır. Bir Alman otomotiv parçaları tedarikçisi bu teknolojiyi uyguladıktan sonra, art arda üç vites parçasının sertlik sapması HRC 3.5'ten HRC 1.2'ye düştü.

III. Ekonomik faydaların nicel doğrulaması

Bir rulman imalat şirketinin dönüşümünden önce ve sonra karşılaştırmalı veriler şunları gösterdi:

Tepsinin hizmet ömrü 200 kattan 500 döngüye yükseldi

Birim enerji tüketimi% 18 azaldı (kısaltılmış sıcaklık ortalaması süresi sayesinde)

Nitelikli ürün söndürme sertliği oranı% 82'den% 97'ye yükseldi

Yatırım dönemi geri dönüşü 8 aya kısaldı ve optimize edilmiş tasarımın önemli ekonomik değeri olduğunu kanıtladı. .

![]() Shunda Road, Lincheng Town Bilim ve Teknoloji Endüstri Parkı, Xinghua City, Jiangsu Eyaleti

Shunda Road, Lincheng Town Bilim ve Teknoloji Endüstri Parkı, Xinghua City, Jiangsu Eyaleti

Web Menüsü

Ürün arama

Dil

Çıkış menüsü

Haberler

Ev / Haberler / Sektör haberleri / Isıl işlem tepsisinin tasarımını optimize ederek ısıl işlem fırınının homojenliğini nasıl iyileştirir?

Sektör haberleri

Mar 07, 2025 Yönetici tarafından yayın

Isıl işlem tepsisinin tasarımını optimize ederek ısıl işlem fırınının homojenliğini nasıl iyileştirir?

Mesaj geri bildirimi

Haber ve Etkinlik

Ürün kategorileri

bize Ulaşın

İletişim bilgileri

-

Tel: +86-0523-83458888

-

Telefon: +86-13605269351

-

Faks: +86-0523-83458508

-

E -posta: [email protected]

-

Eklemek: Shunda Road, Lincheng Town Bilim ve Teknoloji Endüstri Parkı, Xinghua City, Jiangsu Eyaleti

Temasa geçmek

Bu formu kullanarak benimle iletişime geçebilirsiniz.

Hızlı Bağlantılar

Hakkımızda

Ürün

Haberler

Copyright © Xinghua Jinniu Machinery Manufacturing Co., Ltd. All Rights Reserved.

Çin yüksek performanslı döküm bileşenleri üreticileri

Arka üst