Kayıp köpük döküm Evaporatif desen dökümü veya tam kalıp dökümü olarak da bilinen (LFC), modern üretimde önemli bir niş oluşturan sofistike ve son derece çok yönlü bir döküm işlemidir. Yeniden kullanılabilir desenler kullanan geleneksel yöntemlerin aksine, kayıp köpük döküm işlemi, bir döküm oluşturmak için erimiş metal tarafından buharlaştırılan köpükten yapılmış tek kullanımlık, harcanabilir bir desen kullanır. Bu benzersiz mekanizma, olağanüstü boyutsal doğruluk ve yüzey kaplamasına sahip karmaşık, yüksek entegre bileşenlerin üretilmesine izin verir.

Kayıp Köpük Döküm Süreci: Kısa Bir Genel Bakış

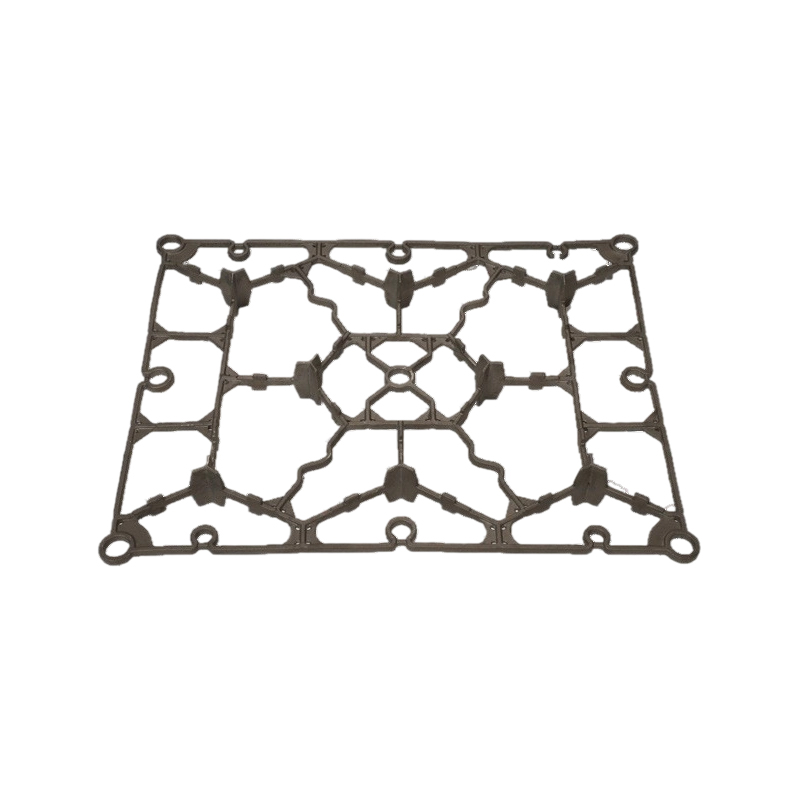

Kayıp köpük döküm işlemi, genişletilebilir polistiren (EPS) veya benzeri kopolimer köpükten bir desen oluşturulmasıyla başlar. İstenen parçanın tam bir kopyası olan bu desen daha sonra bir geçitleme sistemi ile kümelenir ve refrakter bir seramik ile kaplanır. Kaplanmış küme bir şişeye yerleştirilir ve bağlı olmayan kumla çevrilidir. Erimiş metal kalıba dökülür, köpük desenini hemen buharlaştırır ve geride bıraktığı boşluğu tam olarak doldurur. Metal katılaştığında ve soğuduktan sonra, döküm kumdan çalkalanır, bu da daha sonra gelecekte kullanım için geri dönüştürülür.

Kayıp köpük dökümünün birincil uygulama alanları

Kayıp köpük döküm işleminin benzersiz özellikleri, özellikle birkaç kilit endüstriyel sektör için uygun hale getirir.

1. Otomotiv endüstrisi

Otomotiv sektörü, kayıp köpük döküm teknolojisinin en büyük benimseyendir. Daha hafif, daha verimli ve karmaşık motor bileşenleri için sürücü, LFC'nin yetenekleriyle mükemmel bir şekilde hizalanır.

-

Motor blokları ve silindir kafaları: LFC, karmaşık su ceketlerinin, petrol galerilerinin ve montaj noktalarının doğrudan dökümüne entegrasyonunu sağlar, bu da potansiyel başarısızlık noktaları olabilecek birçok ikincil işleme işlemine ve çekirdek birleşimlerine olan ihtiyacı ortadan kaldırır.

-

Şanzıman vakaları ve farklılıklar: Bu bileşenler genellikle kayıp köpük dökümü kullanılarak kolay ve doğru bir şekilde üretilen dişliler ve şaftlar için karmaşık iç geometrilere sahiptir.

-

Eksantrik milleri, krank milleri ve fren bileşenleri: İşlem, bu kritik parçaların yüksek hacimli üretimi için çok uygundur, tutarlılığı sağlar ve toplam ağırlığı azaltır.

2. Havacılık ve Savunma

Havacılık ve uzay endüstrisi, genellikle özel alaşımlardan yapılmış yüksek mukavemet-ağırlık oranlarına ve karmaşık iç yapılara sahip bileşenler talep eder.

-

Türbin Muhafazaları ve Motor Montajları: Kayıp Köpük Dökümü, alüminyum veya magnezyum alaşımlarından ince duvarlara ve minimal malzeme kullanımı ile bu büyük, karmaşık parçaları üretebilir.

-

Savunma Donanımı: İşlem, karmaşıklık ve bütünlüğün çok önemli olduğu çeşitli yapısal ve zırhlı bileşenler için kullanılır.

3. Endüstriyel makineler ve pompalar

Bu sektör, kayıp köpük dökümünün, aksi takdirde birden fazla parçadan montaj gerektiren büyük, tek parçalı bileşenler üretme yeteneğinden yararlanmaktadır.

-

Pompa muhafazaları ve pervaneler: Proses, hidrolik verimliliği ve yapısal bütünlüğü artırarak, tek bir parça olarak pompaların karmaşık, genellikle kavisli iç voltajlarını yaratmada mükemmeldir.

-

Valf gövdeleri: Endüstriyel vanalar sıklıkla diğer yöntemlerle zorlu olan karmaşık iç geçiş yollarına sahiptir. LFC, bu pasajları doğrudan atabilir, sızıntıları ve üretim maliyetlerini azaltabilir.

-

Büyük makine tabanları ve çerçeveler: Kayıp köpük döküm, boyutsal stabilite gerektiren düşük hacimli, ağır endüstriyel dökümler için ekonomiktir.

4. Genel imalat ve sanat

Ağır endüstrinin ötesinde, LFC farklı alanlarda uygulamalar bulur.

-

Takım ve jigler: Üreticiler işlemi özel, düşük hacimli armatürler için kullanır.

-

Heykelsi ve mimari unsurlar: Sanatçılar ve mimarlar, katı metalden oymak imkansız olan karmaşık metal heykeller ve dekoratif parçalar oluşturmak için kayıp köpük dökümünü kullanırlar.

Kayıp Köpük Dökümüne Karşı Geleneksel Kum Döküm: Karşılaştırmalı Bir Genel Bakış

| Özellik | Kayıp köpük döküm (LFC) | Geleneksel kum dökümü |

|---|---|---|

| Model | Harcanabilir köpük deseni (tek kullanımlık) | Yeniden kullanılabilir ahşap, metal veya plastik desen |

| Çekirdek | Nadiren gerekli; Karmaşık iç şekiller köpük paterninin bir parçasıdır | İç geometriler için ayrı kum çekirdekleri gerektirir |

| Taslak açılar | Çoğu tasarımda gerekli değil | Kalıptan desen çıkarma için gerekli |

| Kısmen karmaşıklık | Gizli özelliklere sahip oldukça karmaşık parçalar için mükemmel | Çekirdek montaj ve taslak gereksinimleri ile sınırlı |

| Yüzey kaplaması | Üstün (tipik olarak 125 - 250 µin) | Kaba (tipik olarak 300 - 600 µin) |

| Boyutsal doğruluk | Yüksek (± 0.005 in/inç elde edilebilir) | Daha düşük (± 0.015 in/in veya daha fazla) |

| Kast sonrası işleme | Önemli ölçüde azaldı | Genellikle kapsamlı işleme gerektirir |

| Kum işleme | Bağlanmamış, geri dönüştürülebilir kum kullanır | Kimyasal olarak bağlı veya yeşil kum, daha fazla atık kullanır |

| Optimal Üretim Hacmi | Orta ila yüksek hacim | Tüm hacimler (özellikle düşük ila orta) |

Kayıp köpük dökümünün avantajları:

-

Tasarım Özgürlüğü: Karmaşık geometriler, alt kesimler ve iç pasajlar için olağanüstü.

-

Hassasiyet ve Bitiş: Mükemmel yüzey kalitesine sahip net şekilli dökümler sunar.

-

Konsolidasyon: Birden fazla parça tek bir bileşen olarak kullanılabilir ve montajı azaltır.

-

Verimlilik: Çekirdek yapım, minimal taslak ve geri dönüştürülebilir kum işçilik ve atıkları azaltır.

Kayıp köpük döküm sınırlamaları:

-

Desen maliyeti: Desen takımları için yüksek başlangıç maliyeti, çok düşük hacimler için daha az ekonomik hale getirir.

-

Desen kullanımı: Köpük desenleri kırılgandır ve kolayca hasar görebilir.

-

Proses Kontrolü: Karbon içermesi gibi kusurları önlemek için desen yoğunluğu, kaplama geçirgenliği ve dökme parametreleri üzerinde sıkı kontrol gerektirir.

-

Malzeme kısıtlamaları: Köpüğü (örn. Alüminyum, demir, çelik) temiz bir şekilde buharlaştıran sıcaklıklara dökülen metaller için en uygun. Tüm alaşımlar için ideal değil.

Sık Sorulan Sorular (SSS)

S: Kayıp köpük dökümü yüksek hacimli üretim için kullanılabilir mi?

C: Evet, yüksek hacimli koşular için oldukça etkilidir. Köpük desenlerini oluşturmak için kalıp üretildikten sonra, desenler çok hızlı ve tutarlı bir şekilde üretilebilir, bu da süreci otomotiv gibi endüstriler için ideal hale getirir.

S: Kayıp köpük işlemi kullanılarak ne tür metaller dökülebilir?

C: Kayıp köpük döküm en çok dökme demir, alüminyum alaşımları ve çeşitli çeliklerle kullanılır. İşlem parametreleri dikkatle kontrol edilmelidir, ancak bakır alaşımları ve paslanmaz çeliklerle de kullanılabilir.

S: LFC'nin çevresel etkisi diğer yöntemlerle nasıl karşılaştırılır?

C: LFC genellikle çevre dostu olarak kabul edilir. % 99.8 geri dönüştürülebilir olan bağsız kum kullanır. Geleneksel kum dökümüyle ilişkili kimyasal bağlayıcı duman üretmez. Birincil atık akışı, buharlaştırılmış köpük paternidir.

S: Kayıp köpük döküm tarafından yapılan parçalarda ikincil işleme gerekli midir?

C: Kayıp köpük dökümü, gereken işleme miktarını önemli ölçüde azaltırken (net şekile yakın), çoğu kritik yüzey hala nihai boyutsal toleransları ve yüzey kaplama spesifikasyonlarını karşılamak için ışık işleme gerektirir. Bununla birlikte, diğer işlemlerin gerektirdiği kaba işlemenin çoğunu ortadan kaldırır.

Kayıp köpük döküm, kompleks, net şekilli metal bileşenler için belirgin avantajlar sunan olgun ve teknolojik olarak gelişmiş bir işlemdir. Otomotiv endüstrisindeki egemenliği ve havacılık, ağır makineler ve diğer sektörlerde artan benimsenmesi, ağırlığı azaltma, parçaları birleştirme ve üretim verimliliğini artırma değerinin altını çiziyor. Desen takımlarına ilk yatırım önemli olsa da, tasarım esnekliği, azaltılmış işleme ve genel parça performansıdaki faydalar, kayıp köpük dökümünü uygun orta-yüksek hacimli uygulamalar için zorlayıcı bir seçim haline getirir. .