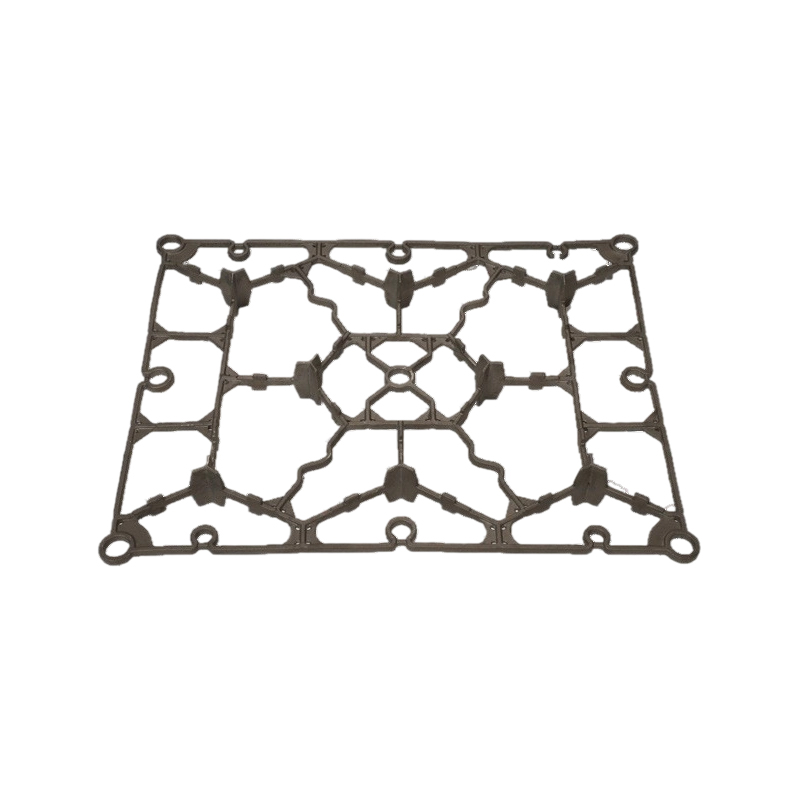

Paslanmaz çelik, üretim için malzeme haline geldi Paslanmaz çelik dökme taban tepsisi benzersiz kimyasal bileşimi ve fiziksel özellikleri nedeniyle. Paslanmaz çelik genellikle paslanmaz çeliğin iyi korozyon direncine, oksidasyon direncine, yüksek mukavemete ve dayanıklılığa sahip olmasını sağlayan krom (CR), nikel (NI) ve molibden (MO) gibi alaşım elemanları içerir. Isıl işlem süreci sırasında, bu alaşım elemanlar malzemenin organizasyon yapısını dengelemeye ve şasinin genel performansını iyileştirmeye yardımcı olur.

Silika Sol Lost Balmumu Hassas Döküm, Kayıp Balmumu Yöntemi aracılığıyla yüksek hassasiyetli dökümler üretmek için bir kabuk malzemesi olarak silika sol kullanan gelişmiş bir döküm teknolojisidir. Çok yüksek boyutlu doğruluğa ve şekil doğruluğuna sahip dökümler üretebilir ve şasinin ısıl işlem sürecinde sabit bir şekil ve boyut tutmasını sağlar. Dökümün yüksek yüzey kaplaması, sonraki işlemin iş yükünü azaltır ve ayrıca temas yüzeyinin pürüzsüzlüğünü ve pürüzlülüğünü artırmaya yardımcı olur. Döküm işlemi sırasında, erimiş metal boşluğu basınç altında doldurur, bu da dökümü yoğunlaştırır ve kusurların oluşumunu azaltır. Döküm işlemi sırasında, döküm parametrelerini sıkı bir şekilde kontrol ederek ve gelişmiş döküm ekipmanları ve işlemleri kullanarak, şasinin boyutsal doğruluğu ve şekil doğruluğunun tasarım gereksinimlerini karşılaması sağlanabilir.

Paslanmaz çelik dökme taban tepsisinin ısıl işlemi esas olarak tavlama, söndürme ve temperlemeyi içerir. Bu adımların seçimi ve parametrelerin kontrolü, şasinin nihai performansı üzerinde önemli bir etkiye sahiptir. Tavlama amacı yapıyı yumuşatmak, plastisiteyi ve tokluğu artırmak ve döküm işlemi sırasında üretilen iç stresi ortadan kaldırmaktır. Tavlama sıcaklığı, tutma süresi ve soğutma hızı gibi parametrelerin, şasinin malzemesine ve kalınlığına göre makul bir şekilde seçilmesi gerekir. Söndürme, şasiyi faz değişim sıcaklığının üzerine ısıtır ve daha sonra gerekli mukavemeti ve sertliği elde etmek için hızla soğutur. Söndürme işlemi sırasında, ısıtma hızı, tutma süresi ve soğutma ortamı gibi parametrelerin, şasinin iç yapısının eşit dönüşümünü sağlamak için sıkı bir şekilde kontrol edilmesi gerekir. Temperleme, yapıyı stabilize etmek ve genel performansı artırmak için söndürüldükten hemen sonra gerçekleştirilir. Temperleme sıcaklığı, tutma süresi ve soğutma yöntemi gibi parametrelerin de şasinin malzeme ve performans gereksinimlerine göre makul bir şekilde seçilmesi gerekir.

Isıl işlemden sonra, şasinin mekanik özelliklerinin ve korozyon direncinin tasarım gereksinimlerini karşılamasını sağlamak için sertlik testi, gerilme testi, darbe testi vb. Aynı zamanda, kullanım gereksinimlerini karşıladığından emin olmak için şasinin boyutsal stabilitesi ve temas alanı da test edilmelidir.

Şasi tasarlarken, makul yapısal tasarım ve boyut seçimi, temas yüzeyinin pürüzsüzlüğünün ve pürüzlülüğünün gereksinimleri karşılamasını sağlayabilir. Örneğin, birim alan başına basıncı azaltmak için daha büyük bir temas alanı tasarımı benimsenebilir; Aynı zamanda, stres konsantrasyonunu ve aşınmasını azaltmak için uygun fileto tasarımı benimsenebilir.

Isıl işlemeden önce ve sonra, şasinin temas yüzeyi, düzgünlüğü ve temizliği daha da iyileştirmek için taşlama ve parlatma gibi yüzey işlemlerine tabi tutulabilir. Öğütme, döküm işlemi sırasında üretilen yüzey kusurlarını ve oksit ölçeklerini giderebilir; Parlatma, yüzey kaplamasını ve parlaklığını daha da iyileştirebilir. Buna ek olarak, temas yüzeyinin temizliğini ve stabilitesini sağlamak için yüzeydeki yağ ve toz gibi safsızlıkları gidermek için şasinin temizlenmesi gerekir. .

![]() Shunda Road, Lincheng Town Bilim ve Teknoloji Endüstri Parkı, Xinghua City, Jiangsu Eyaleti

Shunda Road, Lincheng Town Bilim ve Teknoloji Endüstri Parkı, Xinghua City, Jiangsu Eyaleti

Web Menüsü

Ürün arama

Dil

Çıkış menüsü

Haberler

Ev / Haberler / Sektör haberleri / Paslanmaz çelik dökme taban tepsisi, temas alanını sağlarken ısıl işlem sürecini nasıl tamamlayabilir?

Sektör haberleri

Mar 07, 2025 Yönetici tarafından yayın

Paslanmaz çelik dökme taban tepsisi, temas alanını sağlarken ısıl işlem sürecini nasıl tamamlayabilir?

Mesaj geri bildirimi

Haber ve Etkinlik

Ürün kategorileri

bize Ulaşın

İletişim bilgileri

-

Tel: +86-0523-83458888

-

Telefon: +86-13605269351

-

Faks: +86-0523-83458508

-

E -posta: [email protected]

-

Eklemek: Shunda Road, Lincheng Town Bilim ve Teknoloji Endüstri Parkı, Xinghua City, Jiangsu Eyaleti

Temasa geçmek

Bu formu kullanarak benimle iletişime geçebilirsiniz.

Hızlı Bağlantılar

Hakkımızda

Ürün

Haberler

Copyright © Xinghua Jinniu Machinery Manufacturing Co., Ltd. All Rights Reserved.

Çin yüksek performanslı döküm bileşenleri üreticileri

Arka üst