Kayıp köpük döküm nasıl çalışır?

Kayıp köpük döküm Evaporatif desen dökümü veya tam kalıp dökümü olarak da bilinen (LFC)- devrim niteliğindeki bir net şekli hassas döküm teknolojisidir. Temel prensibi, son dökümle aynı köpük plastik bir model oluşturulmayı, özel bir refrakter kaplama ile kaplamayı, kuru kuma gömülmesini, kumu titreşim yoluyla sıkıştırmayı ve daha sonra erimiş metalin doğrudan modele dökülmesini içerir. Köpük modeli hızla buharlaşır, ayrışır ve kaybolur, erimiş metalin kalıp boşluğunu işgal etmesine izin verir. Soğutma ve katılaşmadan sonra, köpük modelinin şeklini tam olarak çoğaltan bir döküm oluşur. Bu teknoloji, benzersiz avantajları nedeniyle modern dökümhanede önemli bir konuma sahip olan malzeme bilimini, termodinamiği, akışkan mekaniğini ve hassas üretim süreçlerini birleştirir.

I. Kayıp köpük dökümünün temel ilkeleri ve özü: pirolitik replasman ve fiziksel koruma

Kayıp köpük dökümünün sırrı, temel prensibe yatıyor "pirolitik replasman" . Tüm süreç, fiziksel koruma yasalarına (kütle, momentum ve enerji tasarrufu) kesinlikle bağlıdır ve bir dizi karmaşık fiziksel ve kimyasal değişiklik yoluyla köpük modelinin hassas metal değiştirilmesini sağlar:

Köpük modelinin piroliz ve kaybolması:

- Fiziksel aşama (eritme ve yumuşatma): Erimiş metal ön köpük modeline (tipik olarak genişletilmiş polistiren, EPS veya STMMA gibi bir kopolimerden yapılmış) temas ettiğinde, yoğun ısı transferi meydana gelir. Köpükün cam geçiş sıcaklığı (~ 100 ° C) ve erime noktası (~ 170-240 ° C) erimiş metal sıcaklığından (örn. Çelik> 1500 ° C) çok daha düşüktür. Model yüzeyi, sıvı bir ön katman oluşturarak sert yumuşama ve erime geçirir.

- Kimyasal aşama (piroliz, çatlama ve gazlaştırma): Yüksek sıcaklıklar ve düşük oksijen koşulları altında (kaplama ve kuru kumun koruma etkisi nedeniyle), erimiş polimer zincirleri kırılır, karmaşık piroliz reaksiyonları geçirir. Bu endotermik işlem küçük moleküllü gazlar (esas olarak stiren monomer, benzen, tolüen, etilbenzen, hidrojen, CO, CO₂, metan ve diğer hidrokarbonlar) ve küçük miktarlarda sıvı kat kalıntısı (örn. Sıvı polistiren) üretir. Gazlar kaplama ve kum gözeneklerinden kaçarken, sıvı ürünler kısmen yüksek sıcaklık tarafından ayrıştırılır; Bazıları metal ön tarafından kaplama arayüzüne itilebilir veya döküm yüzeyinde kalabilir (kontrol edilmezse kusurlara neden olabilir).

Gaz boşluğu oluşumu ve arayüz reaksiyonu: Erimiş metal cephesi ile bileşiksiz köpük modeli arasında dar bir gaz dolu boşluk oluşur. LFC'nin bu benzersiz özelliği, metal doldurma davranışını, ön stabiliteyi, ısı transferini ve döküm kalitesini (örn. Karbon kat kusurları) belirler.

Metal doldurma ve katılaşma:

- Vakum destekli yerçekimi dökülme: Metal, yerçekimi altında dökülen kapa dökülürken, tüm şişe vakuma (0.3-0.7 bar) tabi tutulur. Vakum, kalıp doldurmayı önemli ölçüde artırır:

- Emme etkisi: Geçirgen kaplama ve kuru kum sistemi yoluyla ayrıştırma köpükten gaz/sıvıların sürekli olarak çıkarılması, boşluktan çıkarılmalarını hızlandırır ve gaz geri basıncının metal akışını engellemesini önler.

- Kalıp mukavemeti geliştirme: Gevşek kuru kum parçacıkları arasında bir basınç farkı yaratır, onları sıkıca sıkıştırır ve kalıbın yüksek mukavemet ve sertlik kazandırır. Bu, geleneksel kum dökümündeki bağlayıcılarla ilişkili sorunları önler ve karmaşık ince duvarlı parçaların dökülmesini sağlar.

- Geliştirilmiş metalurji kalitesi: Metaldeki gaz tuzağını azaltmaya yardımcı olur ve dahil etme flotasyonunu teşvik edebilir (geçit/yükseltici sisteminin desteklenmesi).

- Ön Geliş Modu: Metal bir bütün olarak istikrarlı bir şekilde ilerlemez, ancak pirolitik gazlarla dolu dar bir boşluktan önce, köpük modelini yarı laminar ("tabaka benzeri") bir şekilde yavaş yavaş değiştirir. Bu cephenin istikrarı, ince model ayrıntılarını çoğaltmak için çok önemlidir.

- Katılaşma ve şekillendirme: Metal boşluğu tamamen doldurduktan sonra, ısı kaplama ve kuru kumdan dağılır ve katılaşma başlatır. Kuru kumun nispeten düşük termal iletkenliği nedeniyle, katılaşma tipik olarak daha yavaştır (döküm duvarı kalınlığına ve alaşım tipine bağlı olarak), beslemeye yardımcı olur ve stresi azaltır. Katılaşma nihayetinde orijinal köpük modelinin geometrisi ile oldukça tutarlı bir metal döküm oluşturur.

Öz özeti: Kayıp köpük döküm, yoğun fiziksel (eritme, buharlaşma, kaçış) ve kimyasal (polimer piroliz/çatlama) değişikliklerinin sıkı bir şekilde entegre edildiği dinamik bir yedek işlemdir. Erimiş metal, vakum ve garantili gaz çıkarma kanalları tarafından sağlanan itici güç tarafından desteklenen yüksek termal enerjisini kullanır ve yerinde kolayca buharlaştırılmış köpük plastik modelini, katı bir metal varlık haline getirerek, köpüğü ısı ile değiştirin, plastiği metalle değiştirin "elde eder.

İi. Kayıp köpük dökümünün ayrıntılı işlem akışı

Kayıp Köpük Döküm, her adımın nihai döküm kalitesini sağlamak için hassas kontrol gerektirdiği çok aşamalı bir sistem mühendisliği sürecidir:

-

Köpük desen yapımı: Başlangıç noktası ve hassasiyet için temeli.

- Hammadde seçimi:

- Genişletilebilir polistiren (EPS): En yaygın, düşük maliyetli, mükemmel köpük kalıplanabilirliği, iyi boyutsal stabilite, olgun önleme ve yaşlanma işlemi. Dezavantajlar: Eksik piroliz, yüksek karbon kalıntısı (%2-4), viskoz sıvı ürünleri (esas olarak sıvı polistiren), karbon kıvrımlarına, karbon almaya (özellikle düşük karbonlu çelikte) ve parlak karbon kusurlarına eğilimli. Gaz ürünleri yüksek moleküler ağırlığa sahiptir (örn. Stiren monomeri), egzoz yükünü arttırır. Uygulanabilir: Dökme demir (gri demir, sünek demir - karbürizasyona daha az duyarlı) ve demir olmayan alaşımlar (AL, CU) için tercih edilir. Kritik olmayan yüzey gereksinimlerine sahip küçük/orta çelik dökümler için katı proses kontrolü gereklidir.

- Genişletilebilir metil metakrilat-stiren kopolimeri (STMMA): Stiren (ST) ve metil metakrilat (MMA) kopolimeri. MMA bileşeni oksijen içeriğini arttırır, daha eksiksiz ve daha hızlı piroliz sağlar. Karbon kalıntısı EPS'den önemli ölçüde daha düşüktür (<%0.5, hatta%0.02), sıvı ürünler minimaldir ve düşük moleküler ağırlığa/kolayca buharlaşır, gaz ürünleri düşük moleküler ağırlığa (Co₂, CO, H₂) sahiptir ve kolayca sınır dışı edilir. Karbon kıvrımlarını ve karbürizasyonu önemli ölçüde azaltır ve yüzey kalitesini iyileştirir. Dezavantajlar: Daha yüksek maliyet (EPS'den% 30-50 daha fazla), biraz daha yüksek kalıp büzülmesi (küf telafisi gerektirir), biraz daha düşük sertlik (büyük parçalar takviye gerekir), bazı formülasyonlar yüksek sıcaklıklarda yumuşatabilir/deforme olabilir. Uygulanabilir: Çelik dökümler için tercih edilen malzeme (özellikle düşük karbonlu ve paslanmaz çelik). Yüksek kaliteli, karmaşık ince duvarlı dökme demir ve demir olmayan dökümler. LFC döküm kalitesini iyileştirmek için anahtar malzeme (özellikle yüzey ve malzeme saflığı). MMA içeriği, alaşım tipine (çelik/demir), duvar kalınlığına ve dökme sıcaklığına (genellikle%15-30) göre optimize edilmelidir.

- Genişletilebilir polipropilen (EPP): Avantajları: Son derece düşük piroliz kalıntısı (neredeyse tamamen buharlaşmış), neredeyse karbon siyahı veya parlak karbon sorunları yok. Dezavantajlar: Zor köpük (yüksek sıcaklık gerekli), zayıf yüzey kaplaması, deformasyona eğilimli düşük mukavemet, zor boyutsal kontrol, yüksek maliyet. Uygulanabilir: Çok sınırlı, esas olarak özel gereksinimler için (örneğin, son derece düşük karbürizasyon).

- Hammadde formu: Bir üfleme maddesi (örn. Pentan) içeren önceden açıklanabilir boncuklar.

- Genişlem öncesi (genişleme öncesi): Boncuklar, bir ön planda (buharla ısıtılmış) yumuşatılır, üfleme maddesi buharlaşır ve genişler, boncuk hacmini belirli bir yoğunluğa (tipik olarak nihai desen yoğunluğunun 2-5 katı) arttırır. Sıcaklık, zaman ve buhar basıncı, kapalı hücreli bir yapı ve hedef yoğunluğa sahip (doğrudan desen gücü, yüzey kalitesi ve piroliz ürün miktarı) olan tek tip önceden genişletilmiş boncuklar elde etmek için kesinlikle kontrol edilir.

- Yaşlanma/Stabilizasyon: Önceden genişletilmiş boncuklar dahili olarak negatif basınç geliştirir. Kalıplama sırasında aşırı büzülmeyi veya deformasyonu önleyerek içsel olarak hava infiltrasyonuna izin vermek, denge basıncına izin vermek için bir süre (8-48 saat) depolanmalıdır (8-48 saat).

- Kalıplama (kalıplama): Yaşlı boncuklar bir kalıp kalıbına beslenir.

- Kalıba dökmek: Tipik olarak yoğun havalandırma deliklerine sahip alüminyum alaşım (çap ~ 0.3-0.8mm).

- İşlem: Boncuklar Kalıp boşluğunu doldurun -> Isıtma için tanıtılan buhar (ikincil genişleme, yumuşatma, bağlama) -> Soğutma suyu soğutur ve setler -> vakum destekli demolding. Kalıplama sıcaklığı, basınç, zaman ve buhar kalitesi desen yoğunluğu, füzyon ve yüzey kaplaması için kritiktir. Yüksek kaliteli desenler eşit derecede yoğun, iyi ateşlenmiş, pürüzsüz yüzeyli, boyutsal olarak doğru ve çözgü içermeyen olmalıdır.

- Hammadde seçimi:

-

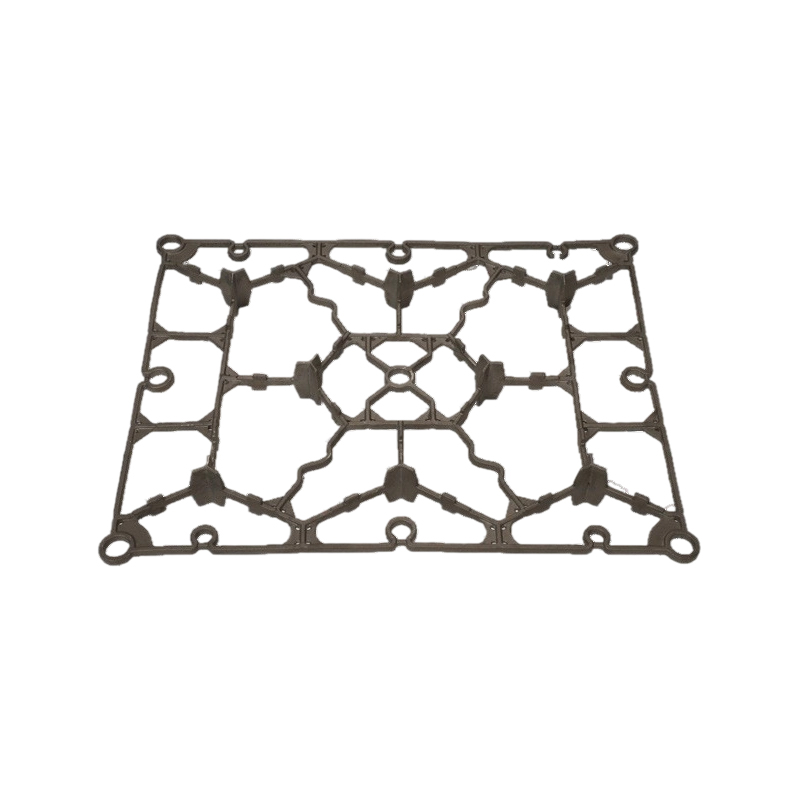

Desen küme düzeneği (küme düzeneği): Bireysel köpük desenleri (birden fazla parça deseni içerebilir), geçitleme sistemi (ladin, koşucular, yurticiler) ve yükseltici sistemi (besleme yükselticileri, cüruf tuzakları), tipik olarak EPS/STMMA çubuklarından işlenir. Tam bir desen kümesi (döküm küme) oluşturan özel çevre dostu sıcak eriyik yapıştırıcılar (aşırı gaz/kalıntıdan kaçınmak için) kullanılarak tam olarak bağlanırlar. Montaj kalitesi doğrudan metal akışını ve döküm bütünlüğünü etkiler.

-

Desen kurutma ve onarım: Birleştirilmiş küme iyice kurutulmalıdır (nemi çıkarılır). Desen yüzeyindeki kusurlar (örneğin, füzyon hattı depresyonları, küçük delikler, küçük hasar) yüzey kalitesini sağlamak için onarılır ve cilalanır.

-

Desen küme kaplama (kaplama): Kaplama, LFC başarısı için kritik bir bariyer ve fonksiyonel katmandır.

- Fonksiyonlar:

- Destek Modeli: Kalıp titreşimi sırasında deformasyonu/hasarı önleyerek kırılgan köpük paternine yeterli sertlik sağlar.

- İzolasyon Bariyeri: Piroliz ürünlerinin (sıvı katran, karbon siyahı) nüfuz eden kuru kuma (kirletici kum) veya döküm yüzeyine (kusurlara neden olan) yapışmasını önler.

- Geçirgenlik kanalı: Köpük pirolizi sırasında üretilen büyük hacimli gazların kaplamadan kuru kuma hızla kaçmasına izin vermek için mükemmel geçirgenlik esastır, burada vakum sistemi tarafından tahliye edilmektedir. Geçirgenlik en önemli kaplama özelliklerinden biridir.

- Refrakter koruması: kuru kumun sinterlemeden koruyan erimiş metalin etkisine ve termal etkilerini destekler.

- Yüzey kaplaması: Döküm yüzey kalitesini ve kontur tanımını etkiler.

- AIDS Kabuk Çıkarma: Soğutulduktan sonra, kaplama dökümden kolayca ayrılmalıdır.

- Kompozisyon:

- Refrakter agregalar: Ana bileşen (tipik olarak kuru ağırlık ile% 60-75). Yaygın tipler: zirkon kum/unu (zrsio₄, yüksek refrakterlik/termal iletkenlik, inert, mükemmel yüzey kaplaması, kritik yüzeylerde kullanılan yüksek maliyet), silika unu (al₂o₃, ortak, düşük maliyet), boksit (al₂o₃, iyi yüksek TEMP performansı), mullit, kyanit, grafit tozu vb.

- Bağlayıcılar: Yeşil ve kuru mukavemet sağlayın. Su bazlı yaygın: sodyum/kalsiyum bentonit, silika sol, alümina sol, CMC, polivinil alkol (PVA), lateks (LA), reçineler. Alkol bazlı: hidrolize etil silikat. Tip ve miktar mukavemet, geçirgenlik, çatlak direncini etkiler.

- Süspansiyon ajanları/taşıyıcılar: Agregaları kararlı bir şekilde askıya alın. Su bazlı: bentonit, organik polimerler (örn. CMC). Alkol bazlı: Organik Bentonit, PVB.

- Katkı maddeleri: Reolojiyi (deflokülantlar), anti-korozyonu (biyositler), köpüklüleri, yüzey aktif maddelerini (ıslatılabilirliği iyileştirme), çatlama önleyici ajanları vb. Geliştirin

- Kaplama Hazırlığı: Kesinlikle kontrol bileşen oranları, ilave sekansı, karıştırma süresi ve yoğunluğu (yüksek hızlı dağıtıcı), viskozite (akış kabı veya rotasyonel viskozimetre ile ölçülür). Kaplama, kararlı optimal performans elde etmek için yeterli hidrasyon (tipik olarak> 24 saat) gerektirir.

- Kaplama Uygulama Süreci:

- Daldırma: Tüm küme kaplama tankına daldırılmış, yavaşça geri çekildi. Düzgün kalınlık, çalışma/sarkma yok, havuz yok, kabarcık yok.

- Dökme/fırçalama: Büyük parçalar veya yerel onarımlar için uygundur.

- Kaplama Kalınlığı: Tipik olarak 0.5-2.0mm, döküm boyutuna, duvar kalınlığına, alaşım tipine bağlı olarak (çelik daha kalın kaplamalar gerektirir). Kritik alanlar (örneğin, yakınlar, sıcak noktalar) yerel olarak kalınlaşabilir.

- Kurutma: Kaplama iyice kurutulmalı ve iyileştirilmelidir (nem içeriği <%1). Ortak Yöntemler:

- Ortam kurutma: Deformasyona eğilimli uzun süre (24-48 saat).

- Düşük sıcaklık kurutma (≤50 ° C): Kurutma, nem ve hava akışı kontrolünü hızlandırır.

- Nemleşme kurutma: En etkili, verimli (saatlere kadar azalabilir), sıcaklık/nemin hassas kontrolü (örn. 30-40 ° C, nem <%30), minimal patern deformasyonu. Modern ana akım yöntem.

- Kaplama İncelemesi: Kalınlık (gösterge), yüzey kalitesi (görsel), geçirgenlik (özel geçirgenlik test cihazı), mukavemet (çizik veya kum aşınma testi) kontrol edin.

- Fonksiyonlar:

-

Kalıplama (titreşim sıkıştırma):

- Flask Hazırlığı: Vakum odalarına bağlı, vakum sistemine bağlı, vakum odaları ve filtre ekranları (metal örgü veya geçirgen tuğlalar) ile özel şişe.

- Kalıp Kum: Kuru (nem <%0.5), bağlayıcı olmayan silika kum (yaygın AFS 40-70, yani 0.212-0.425mm) veya özel kumlar (kromit kumu, zirkon kumu, özel gereksinim alanları için olivin kumu) kullanın. Kum sıcaklığı genellikle <50 ° C kontrol edilir. Kum, düzenli bir dedüt ve soğutma gerektirir.

- Desen küme yerleşimi: Kaplanmış, kurutulmuş kümeyi, dökme kabı konumunu dökme istasyonu ile hizalayarak şişenin tabanına dikkatlice yerleştirin.

- Kum Doldurma ve Titreşim Sıkıştırma:

- Duş Dolgusu: Kum boşluklarının etrafında ve hafifçe küme boşluklarının etrafında eşit ve nazikçe doldurulmasını sağlar ve desen etkisinden kaçınır.

- 3D Mikro Vibrasyon: Titreşimli masaya yerleştirilen şişe. Düşük genlik (0.5-1.5mm), orta-yüksek frekans (40-60Hz) mikro vibrasyon kullanır. Titreşim parametreleri (zaman, frekans, genlik), kum özellikleri (boyut, şekil, nem) ve doldurma hızı ortaklaşa sıkıştırma etkinliğini belirler.

- Sıkıştırma Hedefi: Paterni çevreleyen kumda ve karmaşık boşluklar içinde, metalostatik basınç ve termal şoka karşı kaplanmış deseni desteklemek için güçlü bir kabuk oluşturarak, kalıp duvarı hareketini, kum penetrasyonunu ve boyutsal sapmayı önleyerek güçlü bir kabuk oluşturarak, yüksek derecede düzgün ve yeterli sıkıştırma yoğunluğu (tipik olarak tipik olarak gerekli olan>% 80 teorik yoğunluk) elde edin. Yetersiz sıkıştırma, birçok kusurun temel nedenidir (örn. Kalıp duvarı hareketi, boyutsal hatalar).

- Süreç izleme: Gelişmiş üretim hatları, kum akışı, genlik, frekans ve sıkıştırma yoğunluğunu (dolaylı veya doğrudan ölçülen) izlemek için sensörleri kullanabilir.

- Kaplama ve sızdırmazlık: Şişe üstü plastik filmle (örn. Polietilen) örtün. Vakum sızdırmazlığı sağlamak için bir sızdırmazlık şeridi (genellikle yapışkan kauçuk şerit) kullanarak filmi şişirme flanşı kenarına sıkıca kapatın. Film havayı izole eder, dökülme sırasında hava girişini boşluğa önler ve bu da vakum alanını bozar ve kumun vakumla çıkarılmasını önler. Sıcak metal tarafından yakılmasını önlemek için filmin üzerine bir kuru kum veya ağırlık tabakası yerleştirin.

- Vakum Sistemini Bağlayın: Hortumlar aracılığıyla Vakum Pompası Sistemine Flask Vakum bağlantı noktalarını bağlayın. Modern kurulumlar genellikle dökme istasyonuna göre özel vakum pompa setlerine (sıvı halka veya döner kanama pompaları) sahiptir. Vakum çizgileri, kum girişini önlemek için filtreler içerir.

-

Dökme:

- Vakum aktivasyonu: Vakum pompası, şişedeki set vakum seviyesini elde etmek ve stabilize etmek için dökülmeden önce saniye ila on saniye başlayın (tipik olarak 0.3-0.7 bar / 0.03-0.07 MPa mutlak basınç). Vakum seviyesi, döküm yapısına (karmaşık ince duvarlar için daha yüksek), alaşım tipine (demir, çelik, demir olmayan), ağırlık/hıza dayalı olarak optimize edilmiş bir çekirdek proses parametresidir.

- Metal Tedavisi ve Sıcaklık Kontrolü: Gerekli metal işlemi (rafinaj, modifikasyon, aşılama) gerçekleştirin ve dökme sıcaklığını (köpük buharlaştırma ısı emilimini telafi etmek için kum dökümünden biraz daha yüksek). Tipik temps: Gri demir 1350-1450 ° C, sünek demir 1380-1480 ° C, çelik 1550-1650 ° C, alüminyum alaşımı 680-760 ° C.

- Dökme işlemi:

- Yüksek akış hızı, hızlı, sabit, sürekli: Kupa dökmeye devam edin, sifon efekti oluşturmak için ladin dolgusunu hızlı bir şekilde sağlayın. Kesintilerden veya sıçramadan kaçının.

- Dökme zamanı: Dökme ağırlığı, duvar kalınlığı, yapıya göre optimize edilmiş. Çok uzun, piroliz ürünlerini arttırır; Çok kısa türbülansa, hava tuzağına, yanlış yönlendirmeye neden olabilir. Genellikle vakum tutma süresi ile senkronize edilir.

- İzleme: Büyük veya kritik dökümler otomatik dökme makineleri kullanabilir. Operatörler dökme fincan seviyesini yakından izlemelidir.

-

Soğutma ve vakum salımı: Döküldükten sonra vakum, döküm yüzeyi kum basıncına direnecek kadar güçlü bir kabuk haline gelene kadar bir süre (dakikalar ila on dakikalar) korunmalıdır. Vakumun çok erken serbest bırakılması, döküm bozulmasına, kalıp duvar hareketine ve hatta çökmeye neden olabilir. Döküm kalıpta soğumaya devam eder (alaşım ve boyuta bağlı olarak tipik olarak <500 ° C), stresi azaltmak için kuru kumun yavaş soğutma özelliğini kullanır.

-

Shakeout ve Temizlik:

- Kum çıkarma: Üst koruyucu kum ve filmi çıkarın. Şişeyi titreşimli shakeout makinesine aktarın (veya ciro fikstürünü kullanın).

- Shakeout: Kuru kumu dökümden uzaklaştırın. Kuru kum mükemmel akışlanabilirliğe sahiptir, sallama kolay, temiz, geleneksel kum kalıplarından çok daha az gürültü ve toz ile. Shakeout döküm kümesi (döküm kapısı/yükseltici sistemi kaplama kabuğu) aktarılır.

- Kum İşleme: Sarsılmış kum taranır (enkazları çıkarır, büyük kaplama fragmanları), soğutulur (akışkan yatak soğutucu, kaynar soğutucu, vb.), Dedili (baghouse sistemi) ve yeniden kullanım için kum hunisine geri döner. Kum sıcaklığı, tane boyutu dağılımı ve toz içeriği periyodik test gerektirir.

- Geçit/yükselticileri kaldırın: Döküm oda sıcaklığına kadar soğuduktan sonra, kesme (taşlama tekerleği, gaz kesimi), çalma (çekiçleme, darbe) veya özel ekipman yoluyla geçit ve yükseltici sistemlerini çıkarın.

- Kaplama Çıkarma: Çoğu yapışan refrakter kaplamayı gidermek için titreşimli shakeout ekipmanı veya atış patlaması kullanın. Derin deliklerde/iç boşluklarda artık kaplama kumlama, yüksek basınçlı su jeti veya kimyasal temizlik gerektirebilir.

- Bitirme: Gating/yükseltici kalıntıları, yüzgeçleri, çapakları öğütün. Yüksek yüzey kaplama gereksinimlerine sahip dökümler için kumlama, parlatma vb.

III. Kayıp köpük dökümünün temel teknik avantajları ve özellikleri

Kayıp köpük dökümünün başarısı benzersiz ve önemli avantajlarından kaynaklanmaktadır:

-

Aşırı tasarım özgürlüğü ve net yakın şekli:

- Köpük desenleri kolayca işlenir ve bağlanır, bu da son derece karmaşık içi boş yapıların, iç kısımların, kavisli kanalların (örn. Motor blokları/kafaları, pervaneler, karmaşık valf gövdeleri, sanat eserleri), geleneksel ayrılma hatlarının ve desen çıkarma işlemlerinin üretilmesini sağlar.

- İşlemeyi azaltır veya ortadan kaldırır (örneğin, karmaşık yağ/su geçitleri), net şekilli üretim elde eder, malzeme tasarrufu ve işleme maliyetleri.

- Geleneksel olarak çoklu döküm ve montaj gerektiren tek parça bileşenler olarak üretebilir (örneğin, flanş, bükülmüş boru ile pompa), sonraki kaynak/montaj adımlarını ve potansiyel sızıntı yollarını azaltır.

-

Olağanüstü boyutsal doğruluk ve yüzey kalitesi:

- Ayrılma çizgisi yok, desen çıkarmaya gerek yok, kum dökümünde yaygın olan boyutsal hataları tamamen ortadan kaldırır (flaş, uyumsuzluk, taslak açılar, küf duvarı hareketi). Boyutsal doğruluk, bazı karmaşık parçalar için CT7-CT9'a (GB/T 6414), CT10'a ulaşır.

- İyi köpük desen yüzey kaplaması (RA 6.3-12.5μm), iyi kaplama replikasyonu, sonuçta ortaya çıkan dökümler iyi yüzey kaplamasına (RA 12.5-25μm, atış patlamasından sonra mümkün olan RA 6.3μm mümkün), keskin konturlar, ayrıntıların iyi çoğaltılması (metin, desenler). Temizlik süresini ve müteakip bitirme maliyetlerini azaltır.

-

Süreç sadeleştirme ve artan verimlilik:

- Basitleştirilmiş Adımlar: Geleneksel kum dökümündeki karmaşık adımları ortadan kaldırır: kum karıştırma, kalıplama (şişe dönüşü, kapanma), çekirdek yapımı, kalıp/çekirdek sertleştirme/kurutma (pahalı çekirdek kutular dahil). Proses zincirini kolaylaştırır.

- Daha kısa döngü süresi: Desenler büyük miktarlarda önceden üretilebilir; kalıplama hızlıdır (kuru kum titreşimi sıkıştırma); Shakeout ve temizlik son derece basit ve hızlıdır. Genel üretim döngüsü kısalır.

- Daha küçük ayak izi: Büyük kum işleme sistemleri (bağlayıcı yok), çekirdek kum ekipmanı, kurutma fırınları vb. İhtiyacı ortadan kaldırır ve kompakt bitki düzenine yol açar.

- Esnek Üretim: Aynı şişe farklı şekiller oluşturabilir (sadece desen kümesi değiştir), özel kalıplara gerek yok (şişeler evrenseldir), çok değişkenli, düşük hacimli üretime uyar. Otomatik çizgiler esnek değişimlere izin verir.

-

Üstün çevresel performans ve gelişmiş çalışma koşulları:

- Bağlayıcı yok: Geleneksel yeşil kum, reçine kumu veya sodyum silikat kumu ile ilişkili tehlikeli emisyonları (fenolik, furans, so₂, alkalin tozu) ortadan kaldırarak bağlayıcı içermeyen kuru kum kullanır.

- Düşük Shakeout Tozu: Mükemmel kuru kum akışı, sallama sırasında neredeyse hiç toz anlamına gelir (özellikle toz toplama sistemleri ile).

- Yüksek Geri Kazanılan Kum Hızı: Kuru kum, basit soğutma ve deyişten sonra neredeyse% 100 yeniden kullanılabilir, katı atıkları büyük ölçüde azaltır (sadece küçük kaplama kalıntıları). Dairesel ekonomi ile hizalanır.

- Önemli ölçüde azalmış emek yoğunluğu: Ağır çarpışmayı, kaldırma şişelerini ve kum temizliğini önler. Çalışma ortamı önemli ölçüde gelişti (azaltılmış gürültü, toz, ısı, zararlı gazlar).

-

Azaltılmış Genel Maliyetler:

- Malzeme Maliyeti: Net yakın şekli, metal tasarrufu (özellikle pahalı alaşımlar), işleme ödeneğini (tipik olarak 1-3mm) azaltır. Kuru kum ve köpük malzemelerinin yüksek kullanımı. Uzun küf ömrü (alüminyum kalıplar on binlerce parça üretebilir).

- İşleme Maliyeti: İşleme adımlarını azaltır veya ortadan kaldırır (örneğin, karmaşık yağ/su geçitleri).

- İşgücü Maliyeti: Yüksek otomasyon, yetenekli kalıpçılara olan ihtiyacı azaltır.

- Yönetim Maliyeti: Basitleştirilmiş proses zinciri, süreçteki iş envanterini azaltır.

- Hurda oranı: İyi işlem kontrolü ile hurda oranı düşük tutulabilir (<%5).

- Enerji Tüketimi: Kalıp/çekirdek sertleştirmeyi/kurutmayı ortadan kaldırır; Kumun rejenerasyona ihtiyacı yoktur (sadece soğutma/özetleme). Genel enerji tüketimi tipik olarak geleneksel kum dökümünden daha düşüktür.

IV. Malzeme seçimi için temel hususlar

-

Köpük desen malzemesi:

- Seçim Temeli: Birincil değerlendirme, döküm malzemesi (çelik/demir/demir olmayan), kalite gereksinimleri (özellikle yüzey, karbürizasyon sınırları), maliyettir. İkincil faktörler: Döküm büyüklüğü, yapısal karmaşıklık (desen gücü ihtiyaçlarını etkiler). STMMA, üst düzey uygulamalar için ana akım haline geliyor (otomotiv, pompalar/vanalar, anahtar inşaat makineleri parçaları).

-

Refrakter kaplama (kaplama): Açıklandığı gibi, kaplama çekirdek fonksiyonel bir malzemedir. Kompozisyonu (agregatlar, bağlayıcılar, katkı maddeleri), özellikleri (geçirgenlik, mukavemet, refrakterlik, kaplama kabiliyeti), hazırlama işlemi (karıştırma/dağılım, yaşlanma) ve uygulama (daldırma, kurutma) sıkı standardizasyon ve kontrol gerektirir. Kaplama geçirgenliği, pürüzsüz gaz kaçışının yaşam çizgisidir.

-

Kalıp Kum:

- Silika Kum: En yaygın, düşük maliyetli, yaygın olarak mevcuttur. Kuru, yuvarlak veya alt açıdan, iyi dereceli kum kullanın (ortak AFS 40-70). Toz içeriği düşük olmalıdır (<%0.5), düzenli özetleme ve soğutma gerektirir.

- Özel kumlar: Özel gereksinim alanları için kullanılan kromit kumu, zirkon kumu, olivin kumu, vb. Kum penetrasyonunu önlemek için yüksek refrakterlik, yüksek termal iletkenlik, düşük termal genleşme, kimyasal inertlik gibi avantajlardan yararlanın, sinterlemeyi ve sıcak yırtılmayı kullanın. Genellikle pahalı, yerel olarak kullanılır (kuma bakar).

-

Metal Alaşımları:

- Dökme demir (gri demir, sünek demir): En yaygın kullanılan ve olgun LFC uygulaması. Nispeten affedici süreç penceresi (özellikle EPS ile). Otomotiv (şasi parantezleri, egzoz manifoldları, motor blokları), tarım, vanalar, boru bağlantı parçaları, takım tezgahı bileşenlerinde yaygın olarak kullanılır.

- Dökme çelik (karbon çelik, alçak alaşımlı çelik, yüksek manganda çelik, paslanmaz çelik): Büyük potansiyel ama teknik olarak zorlu. Karbürizasyon, gözeneklilik, kapanımlar, karbon kıvrımları önlemek için STMMA (veya çok yüksek MMA içeriği), katı proses kontrolü (dökme sıcaklığı, vakum, kaplama geçirgenliği, geçit tasarımı) kullanmalıdır. Pompa/valf gövdeleri için kullanılır, parçalar (astarlar, çekiçler), inşaat makineleri parçaları, donanım giyin.

- Alüminyum alaşımları, magnezyum alaşımları, bakır alaşımları: Önemli avantajlar (karmaşık ince duvarlar, iyi yüzey kaplaması), artan uygulamalar (otomotiv alım manifoldları, silindir kafaları, şanzıman gövdeleri, havacılık parçaları, sanat dökümleri). Düşük dökme sıcaklığı, köpük ayrışmasını nispeten daha hafif hale getirir, ancak piroliz ürünlerinin gözeneklilik/inklüzyonlara neden olan sıkışmasını önlemek için gerekli özen gösterir. Yüksek geçirgenlik kaplaması çok önemli. Yüksek desen gücü gerekli (kalıplama sırasında deformasyonu önleyin). Magnezyum alaşımları özel güvenlik önlemleri gerektirir (yangın/patlama önleme).

V. Tipik Kayıp Köpük Döküm Kusurlarının Analizi, Nedenleri ve Önleme Önlemleri

Avantajlarına rağmen, LFC'nin benzersiz fiziksel kimyası belirli kusur zorlukları sunar:

-

Karbon Kat / Reçine Zengin Katman:

- Fenomen: Döküm yüzeyinde düzensiz, kırışık, koyu renkli kusurlar (özellikle üst yüzeyler, kalın ince geçişlerin altında). Şiddetli vakalar parlak karbon filmi gösterebilir.

- Nedenleri: Sıvı piroliz ürünleri (esas olarak sıvı polistiren/kat) derhal buharlaşamaz/kaçamaz ve ilerleyen metal cephesi tarafından kaplama arayüzüne itilir. Türbülans veya katılaşma ön tuzağındaki dalgalanmalar veya bu viskoz sıvıları metal yüzeye sararak kıvrımlar oluşturur. Gaz boşluğu basınç dalgalanmaları ve kararsız metal ön ilerleme bunu şiddetlendirir. EPS STMMA'dan çok daha eğilimlidir.

- Önleme önlemleri:

- Desen Malzemesi: EPS üzerinden STMMA'yı tercih edin. Düzgün desen yoğunluğu ve iyi füzyon sağlayın.

- Kaplama: Geçirgenliği artırmak anahtardır! Formülü optimize edin (agrega derecesi, bağlayıcı tipi/miktar), kapsamlı kurutma sağlayın (ıslak kaplama zayıf geçirgenliğe sahiptir). Yerli bölgelerde yerel olarak geçirgenliği/kalınlığı arttırın.

- Vakum işlemi: Yeterli vakumdan (özellikle dökülmede erken) ve sabit pompalama kapasitesini sağlayın. Vakum profilini optimize edin (örneğin, yüksek vakum öncesi, dökme sırasında kararlı). Sistem sızdırmazlık bütünlüğünü sağlayın (film, borular).

- Geçit sistemi: Hızlı, istikrarlı dolgu için tasarım, türbülans veya durgun akıştan kaçınma. Üst geçitli gaz havalandırmaya yardımcı olur, ancak desen etkisi; Alt geçit kaplaması daha sabittir, ancak gaz yolu daha uzundur. Adım geçitleme, yuva kapısı ortak.

- Dökme işlemi: Kontrol dökme sıcaklığı (çok yüksek sıvı viskozitesini arttırır, çok düşük akışkanlığı azaltır). Yeterince hızlı dökme hızını sağlayın (sifon için ladin hızla doldurun), tutma gazını sıçramadan kaçının.

- Küme Tasarımı: Büyük düz yüzeylerden kaçının, kanal piroliz ürünlerine proses kaburgaları/delikleri ekleyin.

-

Karbon Pikap:

- Fenomen: Fırın kimyasına kıyasla döküm yüzey/katmanlarında (özellikle kalın bölüm çekirdekleri, sıcak noktaların yakınında) önemli ölçüde daha yüksek karbon içeriği. Özellikle hassas/çelikte zararlı (özellikle düşük karbon).

- Nedenleri: Eksik pirolizden gelen katı karbon kalıntıları (kola, parlak karbon) sıcak çeliğe (yüksek karbon çözünürlüğü) çözünür. Öncelikle EPS benzen halka pirolizinden. Yüksek desen yoğunluğu, yavaş dökme hızı, yüksek dökme sıcaklığı, düşük vakum, zayıf kaplama geçirgenliği kalıntı temas süresini uzatır, kötüleşen karbürizasyon. STMMA riski önemli ölçüde azaltır.

- Önleme önlemleri:

- Desen Malzemesi: STMMA'yı çelik için kullanmalı! Desen yoğunluğunu azaltın (gücü korurken). Karbon açısından zengin yapıştırıcılardan kaçının.

- Kaplama: Yüksek eritme, inert agregalar (zirkon) karbon difüzyonunu bloke edebilir. İyi geçirgenlik, kalıntı giderilmesini hızlandırır.

- Vakum ve dökme: Yüksek vakum gaz çıkarmayı hızlandırır. Dökme sıcaklığını azaltın (karbon çözünürlüğünü/difüzyonunu azaltır). Dökme hızını artırın (karbon temas süresini kısaltır).

- Alaşım Tasarımı: Hassas dökümler için, erime sırasında karbon içeriğini düşürün (pikap için ödenek).

- Döküm Tasarımı: Aşırı kalın kesitlerden kaçının (yavaş katılaşma, daha uzun karbürizasyon süresi).

-

Gaz Gözenekliliği:

- Fenomen: Döküm yüzeyinde veya yakınında delikler, duvarlar genellikle pürüzsüz. Tutulan gaz gözenekliliği (düzensiz) ve invaziv gaz gözenekliliği (yuvarlak) olarak sınıflandırılır.

- Nedenleri: Son derece karmaşık ve çeşitli:

- Tutulan Piroliz Gazı: Aşırı dökme hızından veya zayıf geçitli tasarımdan türbülans, piroliz gazlarını metale tutar.

- Kötü havalandırma nedeniyle gaz istilası: Kötü kaplama/kum geçirgenliği, yetersiz/dengesiz vakum, havalandırma kapasitesini aşan hızı, yüksek desen yoğunluğu aşırı gaz hacmine neden olan zamanında gaz kaçışını önler. Yüksek basınçlı gaz cepleri katılaşma cephesinde oluşur ve katılaştırma metalini istila eder.

- Diğer kaynaklar: Kaplama Nem buharlaştırma, metal eriyikten gaz veya türbülans dökme, alaşım katılaşma büzülmesi sırasında gaz evrimi.

- Önleme önlemleri:

- Model: Kontrol yoğunluğu, füzyon kalitesini sağlayın. Kümenin kuru olduğundan emin olun.

- Kaplama: Yüksek, tek tip geçirgenlik sağlayın! Katı kurutma kontrolü.

- Kalıp: Kumun eşit olarak sıkıştırıldığından ve geçirgen olduğundan emin olun (kontrol kum sıcaklığı, tane boyutu).

- Vakum: Seviyeyi optimize edin (çok yüksek/düşükten kaçının), stabiliteyi koruyun. Pompa kapasitesinin küme gazı üretimini eşleştirdiğinden emin olun. Contaları kontrol edin.

- Geçit sistemi: Yükselen metal ön (üst/adım kapısı saf alttan daha iyi) ile havalandırma için pürüzsüz, düşük dirençli sistem (örn. Açık) tasarım yapın. Toplam Ingate alanını artırın. Cüruf tuzakları/yükselticileri kullanın (genellikle besleyicilerle birlikte). Kupa dolu kalmaya devam edin.

- Dökme işlemi: Kontrol Hız hızını (türbülansta kaçının, aşırı gaz boşluğu uzunluğundan kaçının). Orta dökme sıcaklığı.

- Metal eritme: Gazetleme/rafinaj gerçekleştirin.

-

Kapanımlar:

- Fenomen: Döküm içinde metalik olmayan yabancı cisimler. LFC'de yaygın: Kaplama inklüzyonları (refrakter), köpük ayrışması inklüzyonları (katran cürufu, karbon topakları), kum kapanımları.

- Nedenleri:

- Kaplama Spall/Erozion: Aşırı metal darbe kuvveti zayıf/kurutulmamış/düşük mukavemetli kaplamaya zarar verir.

- Tutulan piroliz kalıntıları: Tamamen buharlaştırılmayan/çıkarılmayan sıvı/katı kalıntılar tutulur. Kötü desen füzyonu, büyük kalıntı oluşumuna eğilimli "sandviç" katmanlar oluşturur.

- Kum penetrasyonu: Yerel düşük kum sıkıştırma, kaplama hasarı/çatlama, kaplama/şişeden aşırı vakum emme kum.

- Önleme önlemleri:

- Model: Mukavemet, güvenli bağlanma, pürüzsüz kusursuz yüzey sağlayın. Keskin köşelerden kaçının. Sorunsuz onarın.

- Kaplama: Mukavemeti (bağlayıcı optimize et) ve erozyon direncini (yüksek refrakor agregatları) arttırın. Desen için iyi bir yapışma sağlayın. Sıkı kurutma kontrolü (çatlak/delaminasyon yok).

- Kalıp: Tek tip yüksek kum sıkıştırmasını sağlayın. Titreşimi optimize edin (zararlı kaplamadan kaçının).

- Vakum: Aşırı vakum zararlı kaplama/kumdan kaçının.

- Geçit sistemi: Pürüzsüz tasarım, desen/kaplama zayıf noktalara (koşucu arabellekleri kullan) doğrudan metal sıkılaştırılmasından kaçının, cüruf tuzaklarını/filtreleri takın. Doğrudan büyük dairelerde/ince duvarlara işaret eden yerleşimlerden kaçının.

- Dökme işlemi: Metal sıçrama etkisinden kaçının. Dökme nozulunu merkezi olarak konumlandırın.

- Metal eritme: Cüruf sıyırmayı, filtrasyonu (kalıpta filtreler) iyileştirin.

-

Boyutsal Sapma ve Bozulma:

- Fenomen: Boyutları toleranstan veya çarpık şekilden dökmek.

- Nedenleri:

- Desen Bozulması: Malzeme büzülmesi (kalıplama soğutma, depolama env. Değişiklikleri), deformasyona neden olan uygunsuz kullanım/depolama, zayıf bağlanma, yetersiz yaşlanma.

- Yanlış kalıplama: Kum doldurma etkisi veya yanlış titreşim parametreleri patern bozulmasına/kaymaya neden olur. Yetersiz/eşit olmayan kum sıkıştırması (dökme sırasında kalıp duvarı hareketi).

- Kaplama Etkisi: Aşırı kalınlık veya kurutma büzülme stresi patern bozulmasına neden olur.

- Kısıtlı katılaşma büzülmesi: Aşırı kum sıkıştırma (özellikle sıcak noktalarda) veya zayıf çökme (örn. Özel kum kullanılarak) normal kasılmayı engelleyerek sıcak gözyaşlarına, stres bozulmasına veya büyük boy boyutlara neden olur.

- Erken vakum salımı: Katılaşmış kabuktan önce çıkarıldı, kum basıncına direnmek için yeterli mukavemet vardır, bu da bozulmaya neden olur (esp. İnce duvarlı büyük daireler).

- Kalıp Tasarımı: Köpük kalıplama kalıbı, desen büzülmesini (EPS ~%0.3-0.8, STMMA biraz daha yüksek), kaplama kalınlığı ve metal büzülmeyi yeterince telafi etmedi.

- Önleme önlemleri:

- Model: Kalıplama işleminin sıkı kontrolü. Yaşlanmayı sağlayın. Bağlamayı optimize edin. Kararlı Depolama Env. Destekleri kullanın. Kesin ölçüm (3D tarama).

- Kalıp Tasarımı: Desen büzülmesi, kaplama kalınlığı etkisi ve metal büzülmeyi (deneyim simülasyonu) tam olarak hesaplayın ve telafi edin.

- Kaplama: Kontrol Kalınlığı Tekdüzelik.

- Kalıp: Titreşimi, kum doldurmayı optimize edin. Düzgün sıkıştırma yoğunluğunu sağlayın (test ekipmanını kullanın). Pre-Dolgu Kum/Karmaşık Desenlerin İçinde Destekler Ekleyin.

- Süreç Kontrolü: Kabuk yeterince güçlü olana kadar vakumu kesinlikle koruyun. Büyük ince duvarlar için yeterli soğutma süresi.

- Döküm Tasarımı: Çıkarılabilir işlem kaburga/kravat çubukları ekleyin. Stres konsantrasyonunu azaltmak için yapıyı optimize edin.

-

Kalıp Çöküşü (Mağara-In):

- Fenomen: Dökme sırasında/sonrasında kum kalıbının kısmi veya geniş alan çökmesi, eksik veya ciddi deforme olmuş dökümlere neden olur. Katastrofik kusur, tipik olarak tüm şişeyi kazıyır.

- Nedenleri:

- Yetersiz kum sıkıştırma: En yaygın neden. Yanlış titreşim, ince/tozlu kum (zayıf akış), yüksek kum sıcaklığı, hızlı/düzensiz dolgu.

- Düşük/kayıp vakum: Yetersiz pompa kapasitesi, conta arızaları (film yırtılması/yanması, flanş contası hasarı, şişe/filtre çatlakları/tıkanma, boru sızıntıları), pompa arızası, dökme dalgalanması sırasında vakum düşüşü.

- Aşırı dökme hızı/etki: Yüksek dökün hız/metal düşme yüksekliği, yerel kum gücünü aşarak desen/altta yatan kumu şiddetle etkiler. Özellikle zayıf ladin/alt alanlar.

- Kötü küme tasarımı/yerleşimi: Kararsız küme, dökme sırasında büyük tabanlı düz çıkıntı, zayıf alt destek kumu.

- Kaplama hatası: Düşük mukavemet/kurutulmamış kaplama metal/kalıntı basıncı altında aşınır ve metal/gaz istila kum tabakasına izin verir. Özellikle yakınların/ince duvarların yakınında.

- Kum Sorunları: Buhar üreten yüksek nem (>%0.5), yüksek toz (>%1) doldurma boşlukları/sürtünmeyi azaltır.

- Erken vakum çıkarma: Kabuk yeterince güçlü olmadan önce (esp. Kalın bölümler).

- Şişe Tasarımı: Duvarlarda yetersiz/düzensiz vakum odası alanı, zayıf şişe sertliği.

- Önleme önlemleri:

- Titreşim kalıplamasını optimize edin: Parametrelerin kesin kontrolü. 3D vibratörler kullanın. Sıkıştırma yoğunluğunu izleyin (>%80).

- Kum doldurmayı iyileştirin: Duş/çok noktalı nazik dolgu. Kontrol hızı.

- Kum kalitesini sağlayın: Kuru (<% 0.5), temiz (<% 0.5 toz), derecelendirilmiş (AFS 40-70), serin (<50 ° C). Kum işlemeyi güçlendirir.

- Güvenilir vakum sistemi sağlayın: Yeterli pompa kapasitesi/boru. Yedekleme/yedekler.

- Sıkı Mühür Yönetimi: Yüksek TEMP'ye dayanıklı film kullanın, koruyucu kum/battaniye uygulayın. Flanş contaları koruyun. Düzenli sızıntı denetimleri/onarımları.

- Vakum İzleme/Kontrol: Mümkünse göstergeleri/sensörleri, alarmları, kapalı döngü kontrolünü takın.

- Pour sonrası vakumu koruyun: Kabuk yeterince güçlü olana kadar tutun (onlarca dakikaya dakikalar).

- Kontrol dökme işlemi: Dökme hızını optimize edin (darbeyi önleyin). Metal düşme yüksekliğini en aza indirin.

- Küme tasarımını/yerleşimini geliştirin: Kum desteği için tasarım, geniş çıkıntılardan kaçının, destek/ayak ekleyin. Kararlı yerleştirme sağlayın. Önceden doldurulmuş zor boşluklar dikkatli bir şekilde.

- Kaplamayı güçlendirin: Mukavemet/erozyon direncini (bağlayıcılar, agregatlar) arttırın. Kapsamlı kurutma/kürleme sağlayın. Düzgün kalınlık, kalın darbe bölgeleri sağlayın.

- Şişe bakımı: Yapı, contalar, filtrelerin düzenli olarak incelenmesi/onarımı.

VI. Tipik uygulama alanları ve kayıp köpük döküm örnekleri

Eşsiz avantajlarından yararlanan LFC, özellikle karmaşık, yüksek hassasiyetli, makine zorlu veya ağırlık azaltma bileşenleri için çok sayıda endüstriyel sektörde geniş ve büyüyen uygulamalar bulur:

-

Otomotiv Endüstrisi: En büyük ve en olgun uygulama.

- Motor Bileşenleri: Silindir kapakları (integral su/yağ ceketleri), emme manifoldları (karmaşık akış yolları, ince duvarlar, hafif), motor blokları (kısmi yapılar), egzoz manifoldları, turboşarj gövdeleri (ince duvarlı, ısıya dayanıklı), yağ tavaları, braketler (motor/iletim/kasa-komplex geometrisi, yüksek rignite).

- Aktarma organları: Şanzıman gövdeleri, debriyaj gövdeleri (karmaşık iç boşluklar, yüksek hassasiyet gereksinimleri).

- Şasi ve süspansiyon: Direksiyon eklemleri, kontrol kolları (hafif, yüksek mukavemetli), diferansiyel muhafazalar.

- Fren sistemi: Fren kaliper muhafazaları (kısmi karmaşık yapılar).

- Diğerleri: Su pompası muhafazaları, yağ soğutucu kapakları. Temel Avantajlar: Yakıt verimliliği için hafif tasarım sağlar; Termal verimliliği ve güvenilirliği artırmak için karmaşık soğutucu/yağ pasajlarını entegre eder; işleme ve sızıntı risklerini azaltır; Yüksek boyutlu doğruluk, montaj toleranslarını en aza indirir; Esnek üretim model güncellemelerine uyum sağlar.

-

İnşaat Makineleri ve Ağır Kamyonlar:

- Hidrolik Bileşenler: Valf blokları (karmaşık kesişen delikler, derin delikler), pompa/motor gövdeleri (yüksek basınçlı sızdırmazlık, karmaşık akış yolları).

- Yapısal ve aşınma parçaları: Kabin braketleri, aks gövdeleri, şanzıman muhafazaları, çeşitli parantezler, aşınmaya dayanıklı astarlar, çekiç başları, çene plakaları (karmaşık konturlara sahip yüksek mangan çelik dökümleri). Temel Avantajlar: Karmaşık iç hidrolik bileşenler üretir; gelişmiş mukavemet için büyük yapısal parçaların monolitik dökümünü sağlar; Optimize edilmiş performans için aşınma yüzeylerini doğru bir şekilde tekrarlar.

-

Pompalar, vanalar ve sıvı kontrolü:

- Pompalar: Santrifüj pompa muhafazaları, pervaneler (karmaşık kavisli akış yolları, üstün hidrolik performans), dişli/vidalı pompa muhafazaları.

- Vanalar: Top/kapı/küre/kelebek valf gövdeleri (karmaşık akış yolları, yüksek sızdırmazlık gereksinimleri), valf kapakları, koltuklar.

- Boru bağlantı parçaları: Karmaşık boru derzleri, çoklu çıkışlı bağlantı parçaları. Temel Avantajlar: Pürüzsüz iç akış yolları türbülans kayıplarını en aza indirir; Monolitik döküm sızıntı yollarını ortadan kaldırır; Yüksek hassasiyet, sızdırmazlık yüzey kalitesi ve montaj doğruluğunu sağlar.

-

Takım Takımları ve Genel Makineler:

- Takım tezgahı yatakları/tabanlar/sütunlar (kısmi küçük-orta büyüklük; boyutsal doğruluk, titreşim sönümleme).

- Şanzıman muhafazaları, redüktör muhafazaları.

- Kompresör muhafazaları, çeşitli parantezler, kaplılar. Temel Avantajlar: Kritik çiftleşme yüzeylerinin hassasiyetini sağlar; karmaşık muhafazaların monolitik dökümünü sağlar; Kaburgaları/yapıları sönümleme için yüksek tasarım özgürlüğü.

-

Madencilik ve Giyim Endüstrisi:

- Balo değirmeni astarları, kırıcı astarlar, çene plakaları, çekiç kafaları, kova dişleri (yüksek krom demir, yüksek manganda çelik).

- Konveyör sistemi giyinme parçaları, kova bileşenleri. Temel Avantajlar: Giyim profillerini tam olarak çoğaltır; karmaşık geometrileri ve iç takviyeleri sağlar (örneğin, gömülü karbür ekleri); Malzeme kullanımını iyileştirmek için taslak açıları ortadan kaldırır.

-

Boru bağlantı parçaları ve donanım:

- Çeşitli sünek demir boru bağlantı parçaları (dirsekler, tişörtler, haçlar, azaltıcılar), özellikle karmaşık/büyük çaplı tipler.

- Mimari donanım (parantez, konektörler), yangın koruma bağlantı parçaları. Temel Avantajlar: Çekirdek olmayan karmaşık iç boşluklar oluşturur; yüksek boyutlu doğruluk ve sızdırmazlık; Yüksek üretim verimliliği ve maliyet etkinliği.

-

Havacılık (ortaya çıkan alan):

- Kritik olmayan yük taşıyan yapılar (parantez, muhafazalar, çerçeveler).

- Motor yardımcı bileşenleri (giriş kılavuzu kanatlar, destekler).

- Karmaşık ince duvarlı alüminyum/magnezyum alaşım parçaları (ağırlık azaltma). Temel Avantajlar: Karmaşık hafif yapıları kolaylaştırır; Parça sayısını ve eklemleri azaltır. Mevcut benimseme sıkı güvenilirlik/sertifika gereksinimleriyle sınırlıdır, ancak özel alaşım hassas dökümler için önemli bir potansiyele sahiptir.

-

Sanat Döküm ve Özel Alanlar:

- Büyük heykeller, karmaşık sanat eserleri (köpük prototiplerinin metal replikasyonu).

- Müzikal alet bileşenleri (örneğin, pirinç alet parçaları).

- İmplante edilemeyen tıbbi cihaz muhafazaları (karmaşık muhafazalar). Temel Avantajlar: Sanatsal detayları mükemmel bir şekilde çoğaltır; Geleneksel yöntemlerle karşılaşılamayan karmaşık/soyut geometrileri sağlar.

Vii. Kayıp köpük dökümünün teknik sınırlamaları ve zorlukları

Avantajlarına rağmen, LFC'nin doğal sınırlamaları ve devam eden zorlukları vardır:

-

Yüksek Takım Maliyet ve Geliştirme Süresi:

- İlk Yatırım: Alüminyum köpük desen kalıpları pahalıdır (özellikle karmaşık parçalar için). Birim başına maliyet seri üretimde düşük olsa da, kalıp maliyeti prototipler/büyük tek parçalı dökümler için baskındır.

- Genişletilmiş Geliştirme Döngüsü: Zincir (Ürün Tasarımı → Kalıp Tasarımı/Üretimi → Köpük Desen Denemesi/Modifikasyonu → Proses Validasyonu) geleneksel ahşap desen kum döküm denemelerinden daha uzundur. 3D baskılı prototip kalıpları gelişimi hızlandırır, ancak seri üretim hala metal kalıplar gerektirir.

-

Boyut Sınırlamaları:

- Köpük desen gücü: Büyük ince duvar veya ince köpük desenleri, üretim, kullanım, kaplama ve kalıplama sırasında deformasyon/kırılmaya eğilimlidir. Yapısal takviyeler (kaburgalar), yüksek mukavemetli köpük (yüksek yoğunluklu STMMA) ve iç kum destekleri bunu hafifletir, ancak pratik sınırlar uygular (mevcut kütle üretimi tipik olarak <5m uzunluk, <5 ton ağırlık; daha büyük parçalar özel süreçler/kontroller gerektirir).

- Ekipman kısıtlamaları: Çok büyük dökümler muazzam şişeler, vibratörler, vinçler, fırınlar ve vakum sistemleri gerektirir ve büyük yatırım gerektirir.

-

Malzeme ve metalurjik kısıtlamalar:

- Karbona duyarlı alaşımlar: Yüzey karbürizasyonunun ortadan kaldırılması, düşük karbonlu çelikler (C <%0.2) ve STMMA ile bile bazı paslanmaz çelikler için zorlayıcı olmaya devam ediyor ve ultra düşük karbon uygulamalarında kullanımı sınırlıyor.

- Çok yüksek eritme noktalı alaşımlar: Köpük piroliz oranının metal ön ilerlemesiyle eşleştirilmesi, kaplama refrakterliği ve eriyik/piroliz ürünleri arasındaki reaksiyonlar, süper alaşım/titanyum alaşımları için karmaşıktır; Evlat edinme sınırlıdır.

- Yüzey kaplama sınırı: Geleneksel kum dökümünden daha üstün (atış patlamasından sonra RA 6.3-25μm), ancak tipik olarak yatırım dökümünden (RA 1.6-6.3μm) veya kalıp/düşük basınç dökümünden daha düşük. Ayna bitiş gereksinimleri için uygun değil.

- Metalurjik Saflık: Piroliz ürünlerinden yakalanan kapanım/gaz potansiyeli, katı kalite kontrolü gerektirir.

-

Süreç hassasiyeti:

- Çok faktörlü kuplaj: Başarı, çok sayıda parametrenin hassas kontrolüne ve eşleşmesine (köpük yoğunluğu/füzyon, kaplama mukavemeti/geçirgenliği, sıkıştırma homojenliği, vakum stabilitesi, dökme sıcaklığı/hızı) bağlıdır. Herhangi bir bağlantıdaki başarısızlık toplu hurda neden olabilir.

- Kusur Kontrol Zorluğu: Karbon kıvrımları, karbürizasyon ve gözeneklilik gibi kusurları önlemek/çözmek, karmaşık, birbiriyle ilişkili nedenler ve bazen dar proses pencereleri nedeniyle derin uzmanlık gerektirir.

- Süreç izleme zorluğu: Doldurma/katılaşma, doğrudan gözlem/gerçek zamanlı izlemeyi engelleyen kapalı bir kuru kum kalıbı içinde meydana gelir (X-ışını mümkün ama maliyetli); Parametre kontrolüne güvenmek ve döküm sonrası inceleme.

-

Çevre ve Güvenlik Hususları:

- Piroliz gazı emisyonları: Büyük hacimli gazlar (stiren, tolüen, benzen, CO, vb.) Emisyon kontrol sistemlerine yatırım talep eden verimli toplama/tedavi (yanma, adsorpsiyon, katalitik oksidasyon) gerektirir.

- Toz Kontrolü: Kum doldurma, kalıplama, shakeout ve kum işleme sırasında toz üretimi toz ekstraksiyon sistemlerini gerektirir.

- Gürültü: Titreşimli masalar ve shakeout ekipmanı gürültü üretir.

- Köpük Atık: Ham köpük malzemeleri ve kusurlu desenler uygun geri dönüşüm/bertaraf gerektirir (örneğin, monomer/enerji geri kazanımı için piroliz).

-

Üretim verimliliği darboğazlar:

- Desen üretimi ve kurutma: Yapım (kalıplama, yaşlanma, montaj) ve kaplama/kurutma (kaplama kurutma nem aleminde bile saatler sürer) köpük kümesi, büyük WIP envanterleri gerektiren potansiyel darboğazlardır.

- Soğutma Süresi: Kuru kumda yavaş soğutma, özellikle kalın/ağır dökümler için uzun süreler boyunca şişeleri kaplar. Büyük otomatik hatlar çok sayıda şişe gerektirir.

VIII. Kayıp köpük dökümünün gelecekteki gelişme trendleri

Zorlukları ve fırsatları ele alan temel inovasyon eğilimleri:

-

Maddi Yenilikler:

- Yüksek performanslı köpükler: Daha düşük kalıntı, daha yüksek mukavemetli, daha iyi köpük/kalıplanabilirlik ve boyutsal stabilite (örn. Yeni kopolimerler, modifiye EPS/STMMA, biyo bazlı/bozunabilir malzemeler) olan malzemeler geliştirin. Hedefler: Kusurları (özellikle karbürizasyon/katlar) ortadan kaldırın, alaşım aralığını genişletin (örn. UHSS, özel paslanmaz çelikler), daha büyük ince duvar parçalarını etkinleştirin.

- İşlevselleştirilmiş refrakter kaplamalar:

- Dengeli geçirgenlik/mukavemet: Nanoteknoloji, yeni bağlayıcılar (örn. Kompozit sistemler), optimize edilmiş agrega derecesi.

- Özel yalıtım/soğutma: Katılımı/beslemeyi optimize etmek için lokalize termal kontrol için katkı maddeleri (içi boş mikroküreler, yüksek iletkenlik partikülleri).

- "Akıllı" kaplamalar: Sıcaklık/basınç değişikliklerine yanıt veren kaplamaları keşfedin.

- Çevre dostu kaplamalar: VOC'leri azaltın; Su bazlı kaplama performansını artırın.

- Optimize edilmiş özel kum kullanımı: Maliyetleri azaltmak için yüksek performanslı kumların (zirkon, kromit) kritik alanlara (sıcak lekeler, yanık bölgeleri) daha kesin/verimli bir şekilde uygulanması.

-

Süreç optimizasyonu ve akıllılaştırma:

- Kesin vakum kontrolü: Dökme sırasında dinamik ayarlama (örneğin, öngörücü yüksek perdeli başlangıç, gradyan azaltma), dolgu stabilitesini ve azaltma kusurlarını azaltma için gerçek zamanlı sensör geri bildirimi (basınç, sıcaklık) ve köpük piroliz modellerini kullanarak akıllı vakum sistemleri geliştirin.

- Gelişmiş CAE simülasyonu:

- Çok fiziksel birleştirme: LFC'ye özgü kusurların doğru tahmini için köpük piroliz kinetiğini, gaz/sıvı ürün taşımacılığını ve metal doldurma/katılaşma (ısı transferi, akış, büzülme, stres) ile entegre.

- Sanal Süreç Optimizasyonu: CFD simülasyonu, akıllı geçit/havalandırma/küme tasarımını yönlendirir, fiziksel denemeleri ve geliştirme süresini/maliyetini büyük ölçüde azaltır.

- Kusur Kök Neden Analizi: Simülasyon yoluyla orijinleri hızla izleyin.

- Proses İzleme ve Büyük Veri:

- Satır içi algılama: Gelişmiş sensörler (şişede çok noktalı basınç/sıcaklık, gerçek zamanlı dökme hızı/sıcaklık, kapalı döngü vakum kontrolü).

- AI/ML entegrasyonu: Öngörücü kalite modelleri oluşturmak, parametreleri otomatik olarak optimize etmek ve akıllı üretim/QC için öngörücü bakım sağlamak için üretim verilerini (parametreler, sensör okumaları, kalite sonuçları) analiz edin.

-

Hızlı prototipleme ile entegrasyon:

- Köpük desenlerinin doğrudan 3D baskısı: Geleneksel kalıpları ortadan kaldırır; Karmaşık desenleri doğrudan (örneğin, boncuk bağı veya FDM yoluyla) yazdırır, prototipler, düşük hacimli veya geleneksel kalıplarla imkansız geometriler için idealdir. Malzeme/doğruluk iyileştirmeleri devam ediyor.

- Dolaylı Hibrid (3D Kum Baskı LFC): Çok büyük parçalar veya özel gereksinimler için kritik alanlar veya tüm kalıplar için 3D baskılı kum çekirdeği/kalıpları LFC prensibi (tam desen kaybolması) ile birleştirir.

-

Ekipman Otomasyonu ve Verimliliği:

- Tam otomatik çizgiler: Desen kalıplama, küme düzeneği, kaplama/kurutma, kalıplama, dökme, shakeout/temizleme, insansız/yağsız çalışma için temizleme, verimliliği, tutarlılığı ve güvenlikte robotik/otomasyonu geliştirin.

- Verimli kurutma teknolojisi: Kaplamalar/desenler için daha hızlı, daha düzgün, düşük enerjili kurutma geliştirin (optimize edilmiş mikrodalga, IR kurutma).

- Büyük ölçekli ve yoğun sistemler: Ekstra büyük dökümler (rüzgar/nükleer enerji, gemi inşa) için özel LFC ekipmanı/teknolojisi geliştirin. Kum işlemenin verimliliğini/akıllılığını iyileştirin (soğutma, deyme).

-

Uygulama Alanı Genişlemesi:

- Yüksek değerli hassas dökümler: Havacılık, tıbbi (yük taşıma olmayan implantlar için keşif) ve gelişmiş alaşımlar/hassas kontrol ile birleştirilmiş karmaşık şekillendirme özelliklerini kullanarak üst düzey enstrümantasyon.

- Kompozit Döküm: Metal matris kompozit (MMC) parçaları için LFC'yi, örneğin lokal gömülü seramik takviyeleri veya fiber preformlarla keşfedin.

- Yeşil Döküm Geliştirme: Daha düşük enerji tüketimi için süreçleri optimize etmek; Piroliz gazı tedavisini iyileştirin (kataliz, ısı geri kazanımı); ileri köpük atık geri dönüşümü (kimyasal/fiziksel); Tam yaşam döngüsü yeşil üretimini teşvik edin.

İx. Kayıp köpük dökümünün diğer döküm işlemleriyle karşılaştırılması

| Karakteristik | Kayıp Köpük Dökümü (LFC) | Kum dökümü (yeşil/reçine kumu) | Yatırım kadrosu | Die Döküm | Kalıcı kalıp dökümü |

|---|---|---|---|---|---|

| Oluşturma İlkesi | Köpük buharlaştırma, metal replasmanı, vakumlu kum kumu | Bağlanmış kumda desen, kalıp ayrımı | Balmumu erimesi, seramik kabuk, pişirin | Metal kalıp içine yüksek basınçlı enjeksiyon | Yerçekimi/metal/grafit kalıp içine düşük basınç |

| Uygulanabilir alaşımlar | Geniş (Fe, çelik, demir olmayan); Çelik İhtiyaçları STMMA | Çok geniş (neredeyse tüm döküm alaşımları) | Geniş (çelik, süper alaşımlar, demir olmayan) | Esas olarak Demirsiz (AL, Zn, MG), bazı cu | Esas olarak demir dışı (AL, Mg, Cu), bazı Fe |

| Kısmen | Küçük orta (<5T); Büyük Parçalar Zorlu | Son derece geniş (gram - yüzlerce ton) | Küçük-orta (<100kg) | Küçük-orta (<50kg AL, <30kg zn/mg) | Küçük orta |

| Karmaşıklık | Son derece yüksek (Herhangi bir iç boşluk, ayrılma hattı/çekirdek yok) | Ilımlı (ayrılık/çekirdeklerle sınırlı) | Yüksek (Çok karmaşık, ayrılık/çekirdek yok) | Yüksek (slaytlar/ejektörlerle sınırlı) | Ilımlı (ayrılık/slaytlarla sınırlı) |

| Boyutsal doğruluk (CT/ISO) | Yüksek (CT7-CT9) | Düşük (CT11-CT14) | Çok yüksek (CT4-CT7) | Çok yüksek (CT4-CT6) | Yüksek (CT6-CT9) |

| Yüzey pürüzlülüğü (RA, μm) | İyi (12.5-25; 6.3 patlamadan sonra) | Fakir (25-100) | Harika (1.6-6.3) | Harika (0.8-3.2) | İyi (6.3-12.5) |

| Min. Duvar kalınlığı (mm) | İnce (~ 3mm demir, ~ 2.5mm al) | Daha kalın (3-5mm) | Çok ince (0.5-1.0mm) | Çok ince (~ 0.6mm Al, ~ 0.3mm Zn) | İnce (~ 2mm Al) |

| Taslak açı gerekli | Hiçbiri | Gerekli (Önemli) | Hiçbiri | Gerekli (Minimal) | Gerekli (Ilıman) |

| İşleme ödeneği | Küçük (Net şekli yakın) | Büyük | Minimal | Minimal (Genellikle bazı yüzlerde yok) | Küçük |

| Toplu esneklik | İyi (Orta yüksek hacim esnekliği; düşük hacim w/ 3dp) | Harika (Kütle prototipi) | Orta (Küçük-orta partiler) | Çok yüksek (Seri üretim) | Orta (Orta hacim) |

| Takım maliyeti | Yüksek (Al köpük kalıbı) | Düşük (Ahşap) Orta (Metal/CoreBox) | Orta (Balmumu kalıp) | Çok yüksek (Çelik kalıp) | Yüksek (Metal kalıp) |

| Part başına maliyet | Orta-düşük (Yüksek hacimli avantaj) | Düşük (Yığın) Yüksek (Prototip) | Yüksek | Çok düşük (Yığın) Yüksek (Düşük hacim) | Orta-düşük (Yüksek hacim) |

| Kurşun Süresi (Birinci Bölüm) | Daha uzun (Takım İşlemi Geliştirme) | Kısa (Kum kalıbı) | Uzun (Kabuk Yapı Döngüsü) | Uzun (Die üretimi) | Orta |

| Üretim oranı | Orta (Otomatik çizgiler) | Orta-düşük | Düşük | Çok yüksek | Yüksek |

| Çevre dostu | İyi (Bağlayıcı yok, ~% 100 kum yeniden kullanımı, düşük toz) | Fakir (Yüksek toz, bağlayıcı kirliliği, kum geri kazanma sorunları) | Orta (Kabuk atığı, enerji pişirin) | Orta (Lube Duman, Dross) | İyi (Uzun kalıp ömrü) |

| Tipik uygulamalar | Otomatik kafalar/manifoldlar, boru bağlantı parçaları, aşınma parçaları, karmaşık valf/pompa gövdeleri | Makine yatakları, büyük muhafazalar, tarımsal parçalar, boşluklar | Türbin bıçakları, golf kafaları, tıbbi, sanat | Otomatik/3c gövdeler, parantez, dişliler | Otomatik tekerlekler, pistonlar, conrods, motor muhafazalar |

Konumlandırma Özeti:

- LFC'nin temel rekabet gücü: Üretme son derece karmaşık (özellikle dahili pasajlar/kanallar/içi boş yapılar), Orta-hassasiyet/yüzey kalitesi , orta ila yüksek hacim demirli/tebrik Dökümler (özellikle demir alaşımları ve karmaşık olmayan parçalar). Tasarım özgürlüğü, süreç basitleştirmesi ve çevresel avantajları değiştirilmesi zordur.

- Düşük Karmaşıklık: Geleneksel kum dökümü maliyeti (özellikle prototipler/çok büyük parçalar) ve esneklik avantajlarını korur.

- En yüksek hassasiyet/yüzey veya küçük parçalar: Yatırım dökümü üstündür.

- Küçük ince duvarlı küçük parçaların kütle üretimi: Ölme döküm, verimlilik ve maliyetle mükemmeldir.

- Orta yüksek hacim orta derecede karmaşık olmayan parçalar: Kalıcı kalıp dökümü güçlü bir rakiptir.