1. Kavram Analizi

Kayıp köpük döküm (LFC), tam kalıp döküm veya buharlaştırılmış kalıp dökümü olarak da bilinen, devrim niteliğinde bir hassas döküm işlemidir. Çekirdeği, son dökümle tamamen aynı şekildedir, hassas bir kalıp (yani "köpük paterni") yapmak için köpük plastik (genellikle polistiren EPS veya kopolimer STMMA) kullanmaktır. Dökme işlemi sırasında, yüksek sıcaklıkta erimiş metal köpük kalıbına temas eder ve hızlı bir şekilde buharlaşmasına ve kaybolmasına neden olur. Erimiş metal daha sonra alanını kaplar ve istenen döküm, soğutma ve katılaşmadan sonra doğrudan elde edilir. Tüm işlem boyunca köpük kalıbının "kaybolması" en önemli özelliği ve adının kaynağıdır.

2. Tüm sürecin ayrıntılı açıklaması

Kalıp Tasarımı ve Üretimi:

Döküm çizimine dayanan üç boyutlu tasarım, büzülme ödeneğinin doğru hesaplanması.

Gerekli köpük kalıp (veya kalıp kombinasyonu) CNC işleme veya kalıp köpük kalıplama kullanılarak üretilir.

Köpük deseninin hazırlanması:

Malzeme: Esas olarak önceden favori EPS (genişletilebilir polistiren) boncuklar veya STMMA (stiren-metil metakrilat kopolimer) boncuklarını kullanın. STMMA siyah karbon kusurlarını azaltabilir ve daha geniş bir uygulamaya sahiptir.

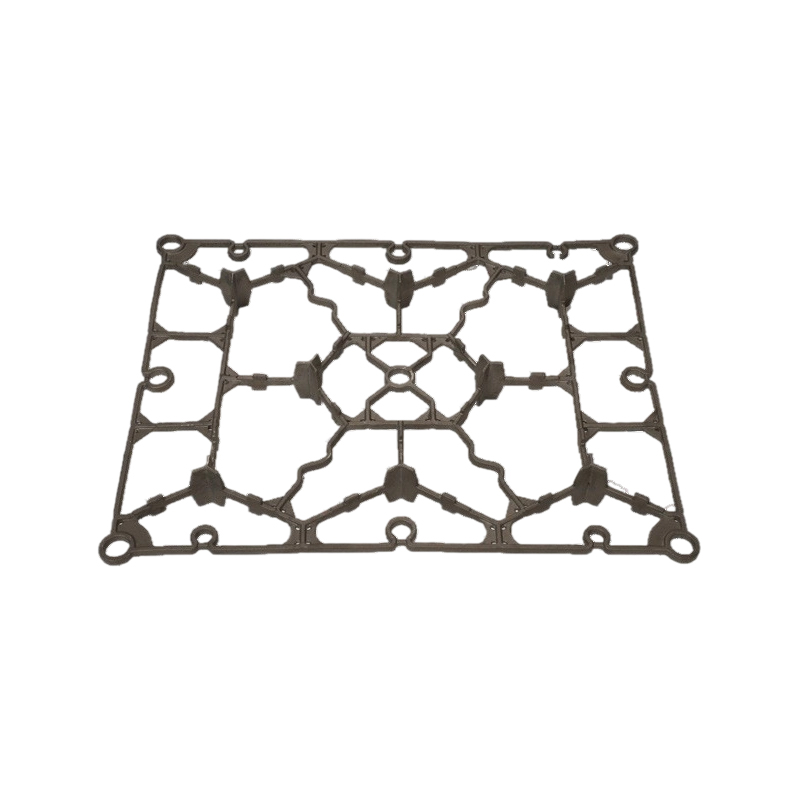

Kalıplama: Boncukları bir boşlukla alüminyum alaşım kalıbına doldurun, buharı ısıya geçirin, boncuklar genişler, kaynaşır, boşluğu doldurur ve soğutulduktan sonra yoğun bir köpük deseni oluşturur. Karmaşık dökümler, birden fazla desen bileşeninin bağlanmasını ve montajını gerektirir (özel sıcak eriyik yapıştırıcı kullanılarak).

Desen küme düzeneği:

Çoklu köpük desenlerini (dökme sistemi ve yükseltici sistemi dahil) bütün bir "desen kümesine" bağlayın. Dökme sisteminin tasarımı çok önemlidir ve doldurma ve gazlaştırmayı doğrudan etkiler.

Boya Kaplama:

Amaç: desenin mukavemetini ve yüzey kaplamasını geliştirmek; Metal sıvının kuru kuma nüfuz etmesini önlemek için bir yalıtım tabakası oluşturun; Köpük gazlaştırma ürününün boşaltılması için nefes alabilen bir kanal sağlayın.

Boya: Çoğunlukla su bazlı refrakter kaplamalar (kuvars tozu, boksit tozu, mika tozu, vb.

Yöntem: Dip kaplama, duş kaplaması veya sprey kaplama, kaplama kalınlığı (genellikle 0.5-2 mm) ve homojenlik kesinlikle kontrol edilmeli ve sonra kurutulmalıdır.

Kuru kum titreşim kalıplama:

Kaplanmış desen kümesini vakumlanabilen özel bir kum kutusuna koyun.

Kuru kuvars kumunu veya bağlayıcı olmadan diğer refrakter kumu (değerli taş kumu gibi) doldurun, nem ve düzgün partikül boyutu ekleyin.

Titreşim tablosunu başlatın, böylece kuru kum, gerekli kompaktlığı elde etmek için titreşim altında desen kümesi etrafındaki tüm boşluklara sıkıca doldurulabilir.

Dökme:

Kum kutusunun üstünü plastik filmle örtün ve vakumlayın (genellikle 0.025-0.05 MPa'lık bir negatif basıncı koruyun).

Vakum koşulları altında, erimiş metal (yaygın olarak kullanılan dökme demir, dökme çelik, alüminyum alaşım, bakır alaşımı, vb.) Dökme sistemine sürekli ve sürekli olarak dökün.

Yüksek sıcaklıklı erimiş metal, köpük paternini hızlı bir şekilde ısıtır ve buharlaştırır ve üretilen gaz kaplama ve kuru kum arasındaki gözeneklerden geçer ve vakum sistemi tarafından ekstrakte edilir. Erimiş metal, köpük paterni kaybolduktan sonra oluşan boşluğu tamamen doldurur.

Soğutma ve kum çıkarma temizliği:

Döküm tamamen soğutulur ve kum kutusunda katılaşır.

Vakumu çıkarın ve kum kutusunun üst kısmındaki kuru kumu çıkarın.

Dökümü sarılmış kuru kumla birlikte dökün veya kaldırın.

Çevirme, titreşim ve diğer yöntemler yoluyla, kuru kum verimli kum düşüşü elde etmek için otomatik olarak dökümden ayrılır. Soğutma ve tozun çıkarılmasından sonra, kuru kum neredeyse%100 geri dönüştürülebilir.

Temizlik: Bitmiş dökümü elde etmek için dökme ve yükseltici sistemini, artık boyayı, flaş çapı vb.

3. Temel özellikler ve avantajlar

Yüksek hassasiyet ve karmaşık geometrik şekiller:

Köpük kalıpları son derece karmaşık şekillere (karmaşık boşluklar ve kavisli yüzeyler dahil) işlenmesi kolaydır.

Ayrılma yüzeyi gerekmez, kalıp konikliği (veya çok küçük konik), yüksek boyutlu doğruluk (CT7-9 seviyesine kadar), iyi yüzey pürüzlülüğü (RA 6.3-25μm'ye kadar).

Süreci basitleştirin ve genel maliyeti azaltın:

Geleneksel kum dökümü için gerekli olan ahşap kalıp/metal kalıp üretimi, çekirdek yapımı ve kutu montajı gibi karmaşık işlemleri atlayın.

Bağlayıcı ve kum karıştırma ekipmanı gerekmez ve kum işleme maliyeti son derece düşüktür (kuru kum tekrar tekrar kullanılabilir).

İşleme ödeneğini azaltın ve metal malzemeleri tasarruf edin. Özellikle karmaşık parçaların küçük ve orta gruplarının üretimi için uygun olan üretim döngüsünü kısaltın.

Tasarım esnekliği ve entegrasyonu:

Çok parçalı entegre döküm, sonraki montaj süreçlerini azaltarak bağlama yoluyla elde edilebilir.

Tasarım özgürlüğü son derece yüksektir ve değiştirilmesi kolaydır.

Mükemmel yüzey kalitesi:

Yüzey pürüzsüz, kontur açık ve dökümün görünüm kalitesi iyidir.

Temiz ve Çevre Dostu:

Kuru kum kullanın, reçine, su bardağı vb.

Eski kumun geri dönüşüm hızı yüksektir ve daha az katı atık vardır.

Çalışma ortamı nispeten tozludur (vakum ekstraksiyonu sayesinde).

4. Zorluklar ve sınırlamalar

Köpük Kalıp Üretim Maliyeti: Tek parçalı küçük partiler için köpük kalıpların maliyeti yüksek olabilir (ancak 3D baskı köpük kalıpları bu sorunu iyileştiriyor).

Boyut Kısıtlamaları: Büyük dökümler (özellikle kalın ve büyük parçalar) dökerken, köpük, yetersiz dökülme, gözenekler ve karbon kapanımları gibi kusurlara neden olabilecek büyük miktarda gaz üretmek için şiddetli bir şekilde gasifiye eder ve işlem kontrolü daha zordur. Tipik aralık 0.5kg ila 50 ton arasındadır, ancak onlarca kilogramda birkaç tona yaygın olarak kullanılır.

Küme kombinasyonu ve kaplama kalitesi kontrolü: Montaj doğruluğu ve kaplama kalitesi, nihai dökümün kalitesi üzerinde büyük bir etkiye sahiptir, bu da hassas çalışma ve katı denetim gerektirir.

Gazlaştırma Ürünü Tedavisi: Köpük piroliz ve gazlaştırma, vakum sistemi tarafından zamanında boşaltılması ve düzgün bir şekilde işlenmesi (yanma gibi) olması gereken büyük miktarda gaz ve az miktarda sıvı (katran benzeri) ürün üretecektir, aksi takdirde dökümdeki gözenekler, karbon artış ve kırışıklıklar gibi kusurlara neden olmak kolaydır.

Uygulanabilir Alaşım Aralığı: Kolayca oksitlenmiş veya karbona duyarlı alaşımların (bazı titanyum alaşımları ve yüksek manganez çelik gibi) uygulanması nispeten sınırlıdır.

5. Geniş Uygulama Alanları

Kayıp köpük döküm, benzersiz avantajları ile birçok endüstride parlıyor:

Otomotiv Endüstrisi: Motor silindir bloğu, silindir kafası, emme ve egzoz boruları, krank mili, şanzıman muhafazası, braket, fren diski/davul ve diğer anahtar bileşenler.

Vanalar ve boru bağlantı parçaları: Karmaşık vanalar, boru bağlantı parçaları ve çeşitli malzemelerin (dökme demir, dökme çelik, paslanmaz çelik) pompa gövdeleri.

Mühendislik Makineleri: Aşınmaya dayanıklı parçalar, hidrolik parçalar ve konut parçaları.

Tarım Makineleri: Konut, Şanzıman, Braket.

Madencilik Makineleri: Aşınmaya dayanıklı astarlar, konveyör olukları.

Sanat dökümleri ve mimari donanım: heykeller, dekoratif parçalar, korkuluk aksesuarları ve diğer karmaşık şekilli el sanatları.

Havacılık ve Uzay: Alüminyum alaşımlarının ve magnezyum alaşımlarının yük taşımayan bazı yapısal kısımları.

6. Gelecekteki Gelişim Eğilimleri

Yüksek performanslı köpük malzemeleri: Düşük gazlaştırma kalıntısı, daha yüksek mukavemet ve boyutsal stabilite ile köpük malzemeler geliştirin.

3D Baskı Köpük Kalıpları: Hızlı prototipleme teknolojisi (bağlayıcı jetleme, FDM gibi), karmaşık prototipler ve küçük model grupları üretmek, geleneksel kalıpların sınırlamalarını kırmak ve ürün geliştirmeyi hızlandırmak için kullanılır.

Kaplama teknolojisi yeniliği: Daha yüksek güç, daha iyi hava geçirgenliği ve çevre dostu kaplamalar geliştirin.

Akıllı Proses Kontrolü: Döküm sisteminin ve proses parametrelerinin tasarımını optimize etmek için sensörler ve sayısal simülasyon (doldurma-solidifikasyon-gaz akış kuplaj simülasyonu) uygulayın.

Büyük ölçekli ve ince duvarlı: Daha büyük ve daha ince duvarlı dökümlerin üretim teknolojisi darboğazının üstesinden gelin.

Yeşil: Çevresel etkiyi daha da azaltmak için atık gaz toplama ve saflaştırma teknolojisini geliştirin.