Hassas kayıp balmumu dökümü (PLWC) uzun zamandır, havacılık türbinlerinden biyomedikal implantlara kadar karmaşık metal bileşenleri gerektiren endüstriler için bir üretim temel taşı olmuştur. Bununla birlikte, süreçteki küçük kusurlar bile parça bütünlüğünü tehlikeye atabilir, maliyetleri artırabilir ve üretimi geciktirebilir. Sonuçları optimize etmek için dökümhaneler, ortak kusurların kök nedenlerini ele alan titiz protokolleri benimsemelidir.

1. Kontrollü katılaşma yoluyla büzülme gözenekliliğini ortadan kaldırma

Hassas kayıp balmumu dökümünde kalıcı bir zorluk olan büzülme gözenekliliği, erimiş metal soğutma sırasında eşitsiz bir şekilde sözleştiğinde ortaya çıkar. Buna karşı koymak için:

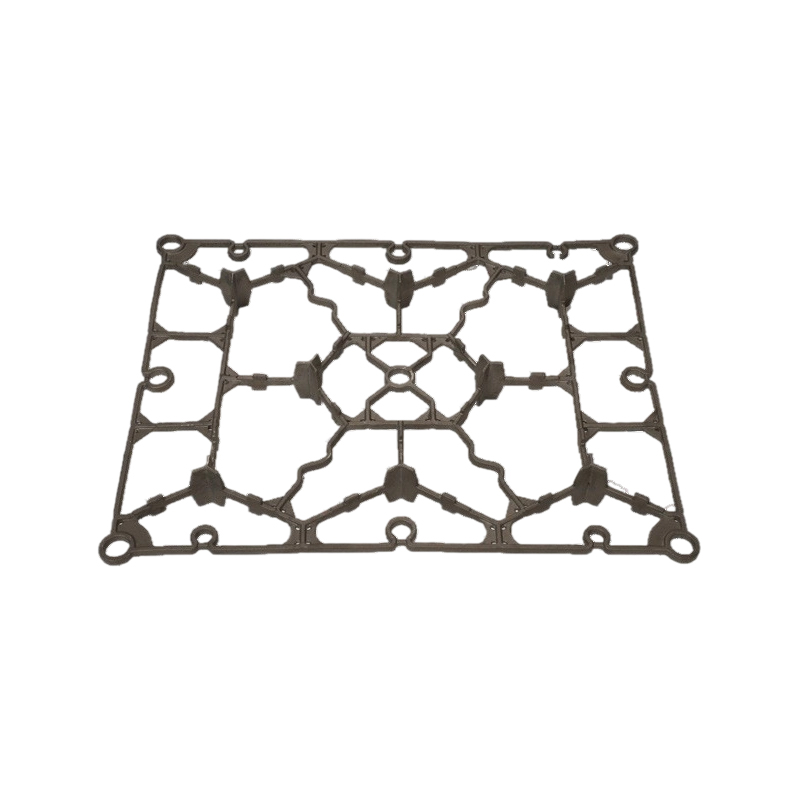

Gating Sistemleri Optimize Edin: Yönlü katılaşmayı sağlamak için ladin ve koşucu ağları tasarlayın, daha kalın bölümleri sonlandırmaya öncelik verir.

Alaşım kompozisyonunu ayarlayın: Daha düşük büzülme oranlarına sahip alaşımlar kullanın (örneğin, kontrollü karbon içeriğine sahip nikel bazlı süper alaşımlar).

Simülasyon Araçları: Termal gradyanları modellemek ve sıcak noktaları tahmin etmek için Hesaplamalı Akışkan Dinamiği (CFD) yazılımından yararlanın.

2. Balmumu deseni hassasiyeti ile yüzey pürüzlülüğü ile mücadele

Yüzey kusurları genellikle balmumu paterni düzensizliklerinden kaynaklanır. Çözümler şunları içerir:

Yüksek çözünürlüklü takımlar: Balmumu desenleri için CNC-işlenmiş alüminyum kalıplara yatırım yapın ve boyutsal doğruluk ≤ ± 0.1 mm.

Balmumu Kalitesi Kontrolü: Doğrusal büzülme oranları <%1,2 ile düşük ampli-içerikli mikrokristalin mumlar kullanın.

Otomatik Kaplama: Düzgün kabuk kalınlığı elde etmek için robotik daldırma yoluyla seramik bulamaç uygulayın (6-8 katman önerilir).

3. Metal penetrasyon kusurlarını önleme

Seramik kabuk çatlaması metal sızıntısına yol açabilir ve yükseltilmiş "yüzgeç" kusurları yaratabilir. Azaltma Stratejileri:

Kabuk takviyesi: Gelişmiş kırık sertliği için birincil bulamaç katmanlarına kolloidal silika bağlayıcıları ekleyin.

Kontrollü Dewaxing: Buhar otoklav parametreleri kabuk kalınlığı ile hizalanmalıdır - tipik döngüler: 6-8 bar basıncında 150-180 ° C.

DEWAX sonrası denetim: Erimiş metal dökülmeden önce mikro çatlakları tespit etmek için X-ışını tomografisi kullanın.

4. İşlem hijyeni yoluyla kapanımları en aza indirmek

Yabancı parçacıklar (cüruf, oksit filmler) mekanik özellikleri bozar. Kritik Adımlar:

Erime ortamı: Oksidasyonu azaltmak için indüksiyon fırınlarında argon koruması kullanın.

Ön filtreleme: Safsızlıkları yakalamak için geçitleme sistemlerinde seramik köpük filtreleri (40-60 ppi) kullanın.

İşçi Eğitimi: İnsanların tanıtılan kirleticilerini önlemek için katı KKD protokollerini uygulamak.

5. Boyutsal yanlışlıkların ele alınması

Küçük sapmalar bile bileşenleri kullanılamaz hale getirebilir. Proaktif Önlemler:

Termal Genişleme Kalibrasyonu: Balmumu desen boyutlarını ayarlayarak seramik kabuk genişlemesini telafi edin (örn.,% 0.3-0.5 ölçeklendirme).

Kast sonrası CNC sonlandırma: Kritik özellikler için sıkı tolerans işleme sonrası.

İstatistiksel süreç kontrolü (SPC): Gerçek zamanlı sensörleri kullanarak kritik değişkenleri (örn. Balmumu enjeksiyon basıncı, kabuk kurutma süresi) izleyin.

Hassas kayıp balmumu dökümü, ileri teknoloji, malzeme bilimi ve disiplinli iş akışı yönetimi sinerjisi gerektirir. Öngörücü analitik, otomatik sistemler ve bölümler arası işbirliğini entegre ederek üreticiler, verimi artırırken kusur oranlarını% 40'a kadar azaltabilir. Mikron düzeyinde hassasiyetin rekabet gücünü tanımladığı bir dönemde, proaktif kusur önleme sadece en iyi uygulama değildir, bu da stratejik bir zorunluluktur. .