Verimli, uygun maliyetli üretim süreçleri arayışı süreklidir. Büyük miktarlarda karmaşık metal parçalarına ihtiyaç duyan şirketler için, Kayıp köpük döküm (LFC) genellikle bir yarışmacı olarak ortaya çıkar. Ancak benzersiz yaklaşımı gerçekten yüksek hacimli üretim için sunuyor mu? Cevap, imalattaki birçok şey gibi, nüanslıdır: Evet, kayıp köpük dökümü olabilmek Yüksek hacimli üretim için son derece uygun olun, ancak başarısı belirli parça özelliklerine ve üretim hedeflerine eleştirel olarak bağlıdır.

Kayıp köpük sürecini anlamak

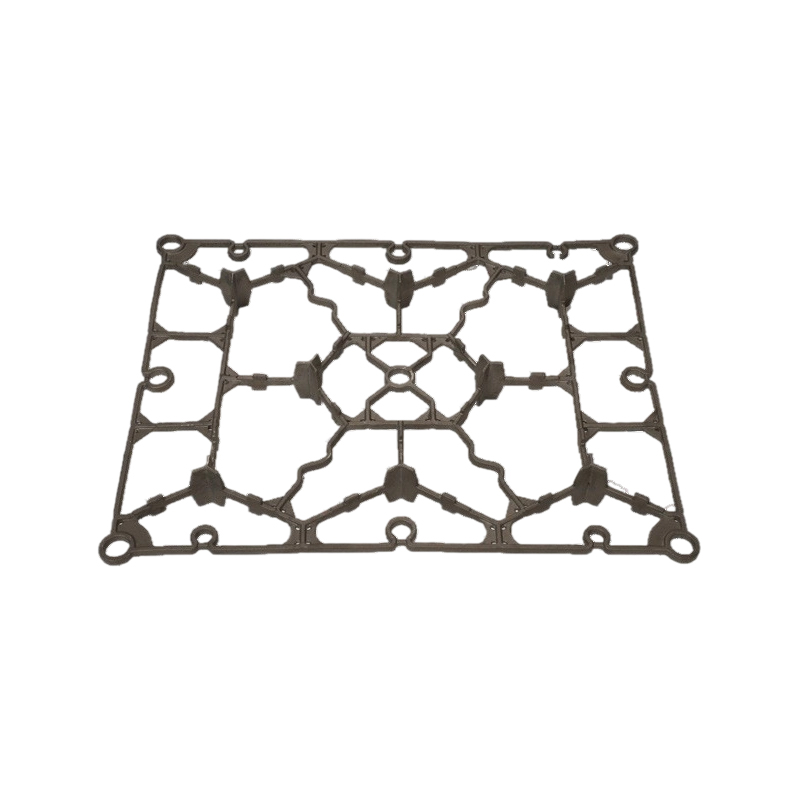

Kayıp köpük döküm, istenen parçanın kesin bir köpük replikanı (desen) oluşturmayı içerir. Bu desenler kümelere monte edilir, refrakter bir seramik bulamaç ile kaplanır, kurutulur ve daha sonra bir şişe içindeki bağlı kuma gömülür. Erimiş metal doğrudan köpük düzeneğine dökülür. Metal köpüğü buharlaştırır, şeklini anında değiştirir ve kum kalıbı içinde katılaşır. Soğutulduktan sonra kum çıkarılır, metal döküm kümesini ortaya çıkarır, bu da daha sonra ayrı parçalara ayrılır.

Neden Hacim Üretimi için Kayıp Köpük İtirazları

Birkaç doğal avantaj LFC'yi ölçeklendirmek için cazip hale getirir:

- Azaltılmış işleme ve net şekli: LFC, genellikle net şekli elde ederek, diğer yöntemlerle zor veya imkansız olacak karmaşık geometriler, iç boşluklar ve karmaşık detaylar üretmede mükemmeldir. Bu, yüksek hacimlerde büyük bir maliyet sürücüsü olan akış aşağı maliyetli işleme işlemlerini önemli ölçüde azaltır, hatta ortadan kaldırır.

- Minimal Taslak Açılar ve Toleranslar: İşlem, minimum taslak açılara izin verir (genellikle 0.5-1 derecesine kadar düşük) ve sıkı toleransları tutarlı bir şekilde tutabilir. Bu, maddi atıkları ve kısım başına ikincil işlem süresini azaltır.

- Basitleştirilmiş Takım ve Süreç: İlk desen takımları oluşturulduktan sonra, işlemin kendisi nispeten basittir. Geleneksel yeşil kum dökümünün aksine, monte edilecek karmaşık çekirdekler veya yönetilecek çekirdek kutular yoktur. Kum kullanımı, bağlanmadan ve kolayca geri kazanıldığı için de basitleştirilir. Bu düzene akma AIDS otomasyonunu ve tutarlı çıktıları.

- Yüksek konsolidasyon potansiyeli: Birden çok desen tek bir geçitleme sistemine verimli bir şekilde kümelenebilir. Tek bir dökme, düzinelerce parça aynı anda üretebilir ve fırın kullanımını ve döngü başına verimi en üst düzeye çıkarabilir.

- Geliştirilmiş yüzey kaplaması: Seramik kaplama tipik olarak diğer birçok kum döküm işlemine kıyasla daha pürüzsüz bir yüzey kaplaması ile sonuçlanır, bu da potansiyel olarak temizlik ve bitirme süresini azaltır.

- Malzeme esnekliği: LFC, dökme demir (özellikle sıkıştırılmış grafit demir), alüminyum alaşımlar ve bazı çelikler için yaygın olarak kullanılır, birçok yaygın yüksek hacimli endüstriyel malzemeyi kapsar.

Yüksek hacim için eleştirel hususlar ve zorluklar

Güçlü yönlerine rağmen, LFC evrensel bir çözüm değildir. Dikkatli değerlendirme gerektiren temel faktörler şunları içerir:

- Desen Takım Maliyeti ve Kurşun Süresi: Hassas desen kalıpları (genellikle işlenmiş alüminyum) oluşturmak önemli ön yatırım ve teslim süresi gerektirir. Yüksek hacimlerde itfa edilirken, bu başlangıç maliyeti, kalıcı kalıp dökümü gibi işlemler için daha basit takımlara kıyasla bir bariyer olabilir.

- Desen üretim hacmi ve maliyet: Yüksek hacimli LFC, buna bağlı olarak yüksek hacimli bir desen üretim tesisi gerektirir. Binlerce veya milyonlarca tutarlı, kusursuz köpük desen üretmek, özel ekipman ve sıkı proses kontrolü gerektirir. Desen başına maliyet, genel kısım maliyet denkleminde önemli bir değişken haline gelir.

- Döngü Süresi: Küme konsolidasyonu dökülme başına çıkışı arttırırken, genel döngü süresi desen kaplama, kurutma (uzun olabilir), kum doldurma, dökme, soğutma ve shakeout içerir. Potansiyel olarak hızlı kurutma teknolojileri dahil tüm bu dizinin optimize edilmesi, daha basit parçalar için yüksek basınçlı kalıp döküm (HPDC) gibi daha hızlı süreçlerle rekabet etmek için gereklidir.

- Desen Gücü ve İşleme: Köpük desenleri, özellikle karmaşık veya ince duvarlı olanlar kırılgan olabilir. Üretim hattındaki otomatik kullanım sistemleri, kaplama, montaj ve kalıp dolgusu sırasında hasarı önlemek için dikkatle tasarlanmalıdır. Bu karmaşıklık katar.

- Malzeme sınırlamaları ve kusurlar: Çok yönlü olsa da, LFC'nin sınırlamaları vardır. İnce bölümler, kusurlar olmadan tutarlı bir şekilde doldurmak zor olabilir. Oksidasyon veya gaz alımına eğilimli bazı alaşımlar (bazı çelikler gibi) karbon toplama (köpükten) veya gözeneklilik gibi sorunları önlemek için ekstra proses kontrolü gerektirir. Proses parametreleri sıkı bir şekilde kontrol edilmelidir.

- Desen Takım Uzun ömür: Dayanıklı olmasına rağmen, desen takımlarının sonlu bir ömrü vardır (genellikle karmaşıklığa ve malzemeye bağlı olarak alüminyum kalıplar için 30.000-50.000 atış aralığında). Bunu önemli ölçüde aşan ultra yüksek hacimler için, takım değiştirme maliyetleri hesaba katılmalıdır.

Kayıp Köpük Dökümü, özellikle aşağıdaki parçalar için yüksek hacimli üretim için zorlayıcı avantajlara sahiptir:

- Karmaşık geometriler İşlemeyi azaltma.

- Sıkı toleranslar ve minimal taslak gereksinimler.

- Uygun malzeme (örneğin dökme demir, alüminyum).

- Desen takım ve üretim kurulumu maliyetlerini haklı çıkarmak için yeterli hacimler.

Ancak, genellikle az Nihai hızın en önemli olduğu veya aşırı ince duvarlar gerektiren parçalar için çok yüksek hacimli, geometrik olarak daha basit parçalar (özellikle alüminyumda) için HPDC gibi işlemlerden daha uygundur.

Kayıp köpük dökümü sadece değil yetenekli yüksek hacimli üretimin; Temel güçlü yönlerinin-karmaşık net şekli kapasitesi, azaltılmış işleme ve tasarım esnekliği-önemli genel maliyet tasarrufu ve kalite avantajları sağladığı belirli yüksek hacimli uygulamalar için kanıtlanmış ve genellikle üstün bir çözümdür. Başarı, parça tasarımı, malzeme, gerekli yıllık hacimler ve sağlam desen üretimi ve süreç kontrolüne yatırım yapma isteğinin net bir değerlendirmesini gerektirir. Doğru cilt aralığında doğru kısım için LFC, güçlü ve verimli bir üretim yolu sunar. .