Karmaşık, net şekilli metal parçalar üretme zorluğuyla karşı karşıya olan üreticiler giderek daha fazla değerlendirme Kayıp köpük döküm (LFC) uygun bir süreç olarak. Bu kılavuz, LFC'yi karmaşık geometriler için pratik bir seçim haline getirerek, mekanizmalarını ve uygun uygulamaları detaylandıran teknik özellikleri inceler.

Karmaşık parçalar için temel avantajlar:

-

Sınırsız geometrik karmaşıklık:

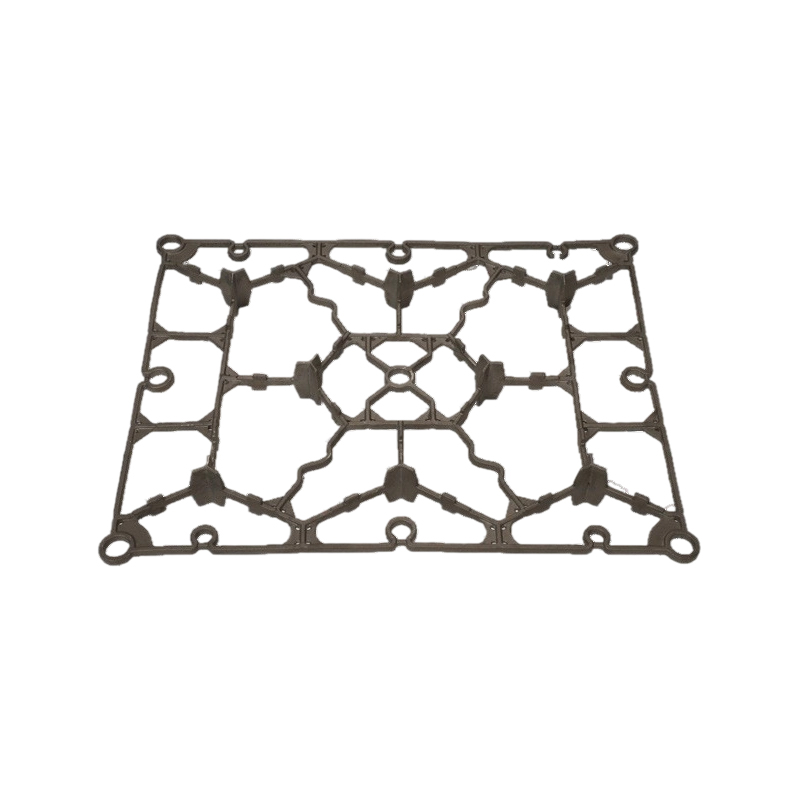

- Mekanizma: Desenler genişletilebilir polistiren (EPS) köpükten işlenir veya kalıplanmıştır. Taslak açılar ve çıkarılabilir çekirdekler gerektiren geleneksel kum dökümünün aksine, köpük desenleri son parça geometrisini iç kısımlar, alt kesimler ve karmaşık eğriler dahil tam olarak çoğaltır. Bu desenler kümelere monte edilir ve bağsız kum içine gömülür.

- Fayda: Çekirdek montajı ve ilişkili vardiyaları/uyumsuzlukları ortadan kaldırır. Geleneksel yöntemlerle (örneğin içi boş bölümler, karmaşık iç boşluklar, organik şekiller) elde edilmesi imkansız veya oldukça pahalı özelliklere sahip parçaların dökülmesini sağlar.

-

Net yakın şekli yeteneği ve azaltılmış işleme:

- Mekanizma: Köpük paterni boşluk şeklini tam olarak tanımlar. İşlem, ayrılma hatlarını önler ve yeşil kum dökümünde yaygın olan flaşı önler, bu da daha sıkı boyutsal doğruluk ve gelişmiş yüzey kaplaması ile sonuçlanır (tipik olarak 250-600 mikroinches RA, proses kontrolü ile ~ 125 RA'ya kadar ulaşılabilir). Taslak açıların ortadan kaldırılması, sadakati şekillendirmeye daha da katkıda bulunur.

- Fayda: İşleme stok ödeneği ve ikincil işleme süresi/maliyetini önemli ölçüde azaltır. Doğrudan kalıptan nihai tasarım boyutlarına daha yakından uyum sağlar.

-

Entegrasyon ve Konsolidasyon:

- Mekanizma: Genellikle birden fazla dökme/kaynaklı bileşen gerektiren karmaşık düzenekler, tek bir köpük desen düzeneği olarak tasarlanabilir. Kaplamadan ve kalıplamadan önce bölümler birbirine yapıştırılır.

- Fayda: Montajları tek dökümler halinde birleştirir, parça sayısını, montaj işlemlerini, potansiyel sızıntı yollarını ve toplam ağırlığı azaltır. Yapısal bütünlüğü geliştirir.

-

Süreç Basitleştirme ve Maliyet Azaltma Potansiyeli:

- Mekanizma: LFC minimal çekirdek kutular ve karmaşık kalıplama ekipmanı gerektirir. Desen üretimi nispeten esnektir. Kum, kolay ıslah (% 95) ile sınırsız ve kurudur. Desen kaplama, küme düzeneği ve kum dolgusu için otomasyon potansiyeli yüksektir.

- Fayda: Karmaşık parçalar için yatırım veya kalıp dökümüne kıyasla daha düşük takım maliyetleri. Azaltılmış kum işleme ve bağlayıcı maliyetler. Özellikle orta hacimler karmaşık parçalar için düşük genel üretim maliyetleri potansiyeli.

-

Tutarlı boyutsal doğruluk:

- Mekanizma: Rijit köpük deseni kalıplama sırasında şeklini korur. Çekirdek kaymalarının olmaması ve kuru kumun desen etrafında eşit sıkışması boyutsal varyasyonu en aza indirir. Metal büzülme desen içinde öngörülebilir.

- Fayda: Tutarlı boyutsal toleranslar elde eder (tipik olarak ISO 8062 başına CT8-CT10, potansiyel olarak kontrol ile daha sıkı). Hassas montaj arayüzleri gerektiren parçalar için kritik.

Süreç mekaniği ve düşünceleri:

- Desen Üretimi: Desenler (hacim için) veya EPS veya benzeri köpükten CNC işlenmiş (prototipler/düşük hacim) kalıplanmıştır. Hassasiyet çok önemlidir.

- Desen Kaplama: Köpük desenleri refrakter seramik bulamaç içine batırılır. Bu kaplama, metale kum erozyonunu önleyen bir bariyer oluşturur ve köpük ayrışması sırasında gaz geçirgenliğini kontrol eder.

- Küme Montajı: Desenler bir küme oluşturmak için bir geçitleme sistemine (ayrıca köpük) monte edilir.

- Kalıplama ve Döküm: Küme, titreşim yoluyla sıkıştırılmış kuru, bağsız kumla çevrili bir şişeye yerleştirilir. Erimiş metal dökülür, köpük paternini kademeli olarak buharlaştırır ve boşluğu tam olarak doldurur.

- Soğutma ve Shakeout: Katıldıktan sonra kum atılır ve döküm kümesi ayrılır. Kum soğutulur ve geri dönüştürülür.

Sınırlamalar ve uygunluk değerlendirmesi:

- Malzeme kısıtlamaları: Öncelikle demir alaşımları (dökme demir, karbon/alçak çelikler) ve alüminyum alaşımlar için uygundur. Bazı bakır alaşımları mümkündür. Yüksek eritme noktalı alaşımlar için ideal değildir (örn. Titanyum, takım çelikleri).

- Desen Maliyetleri: Desen takımları (kalıplar) basit şekiller için pahalı olabilir, bu da LFC'yi düşük karmaşıklık parçaları için yeşil kuma karşı daha az rekabetçi hale getirir. Köpük desenleri sarf malzemeleridir.

- Boyut ve Hacim: Daha büyük olsa da, birkaç kilogramdan yaklaşık 4.000 kg'a kadar değişen parçalar için en uygun. Ekonomik yaşayabilirlik genellikle orta hacimlerde (yılda yüzlerce ila on binlerce).

- Süreç Kontrolü: Cüruf inklüzyonları veya karbon toplama gibi döküm kusurlarını önlemek için desen yoğunluğu ve kaplama özellikleri üzerinde sıkı kontrol gerektirir.

- Yüzey kaplaması: İyi olsa da, yüzey kaplaması ikincil bitirmeden yatırım dökümü veya işleme ile eşleşmeyebilir. Doku bazen köpük yapısını yansıtabilir.

Kayıp köpük döküm, birincil zorluk karmaşık geometrileri, iç özellikleri, ağa yakın şekil gereksinimlerini ve kısmen konsolidasyonu içerdiğinde farklı avantajlar gösterir. Basit, bağsız kum kalıpları kullanarak karmaşık köpük desenlerini doğrudan metale çoğaltma yeteneği benzersiz bir çözüm seti sunar. Geometrik karmaşıklık, maddi uygunluk ve desen üretim ekonomisi ile ilgili kısıtlamalardan ağır bastığında döküm süreçlerini değerlendiren mühendisler LFC'yi dikkate almalıdır. Başarı, sağlam desen üretimi, hassas kaplama uygulaması ve kontrollü dökme uygulamalarına bağlıdır. Uygun şekilde karmaşık bileşenler için LFC, azaltılmış ikincil işlemeye sahip fonksiyonel dökümlere aerodinamik bir yol sağlar. .